Ещё во времена Советского Союза лодка «Джек Шпрот» английского яхтенного конструктора Джека Холта была популярна среди самодельщиков, благодаря бесстапельной сборке. Но разборных лодок среди них я не встречал.

Более 20 лет строю лодки по этой технологии. Последняя из них — четырёхсекционная складная лодка «Джек Пот» (рис 1). При её изготовлении использованы те же, но усовершенствованные технологические приёмы.

При строительстве лодки основное внимание уделял простоте и надёжности конструкции, внешнему виду, быстроте сборки, уменьшению номенклатуры используемых материалов, удобству транспортировки и хранения.

МАТЕРИАЛЫ, ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ

Для постройки лодки необходимы: лист фанеры размерами 1,5×1,5 м толщиной 15 мм и 5 листов 4-мм фанеры таких же размеров.

Ещё понадобится подложка, на которой будут выполняться пропитка олифой, склеивание, покраска деталей.

Для пропитки потребовалось около 15 л олифы (покупать её сразу в полном объёме не следует — расход может быть и меньшим). Ниже будет описана как общепринятая, так и применяемая автором технология пропитки строительной фанеры олифой.

Рис. 1. Теоретический чертёж лодки «Джек Пот»

Соединение всех деревянных деталей лодки производится универсальным эпоксидным клеем ЭД11. Для приклеивания резиновых прокладок (для них был приобретён лист 3-мм резины) к стыковочным шпангоутам использовал универсальный клей «Момент».

Клей ЭД11 — двухкомпонентный (эпоксидная смола и отвердитель).

Смолу выгоднее покупать в больших ёмкостях. На пластиковых ёмкостях имеются кольцевые выпуклости. Объёму смолы между двумя кольцами соответствует объём отвердителя (необходимого для полимеризации клея) между двумя метками, нанесёнными на этикетке стеклянной бутылочки, в которой он продаётся.

Поскольку точная дозировка смолы по кольцевым меткам практически невозможна, то советую перелить смолу в стеклянную банку, а от освободившейся пластиковой ёмкости отрезать верх, оставив на первый раз выше дна пять меток. Теперь будет удобнее отмерять необходимое количество эпоксидного клея, наливая его тонкой струйкой из банки в полученную ёмкость.

Для перемешивания эпоксидной смолы с отвердителем. нанесения клея на склеиваемые поверхности, удаления его излишков сделал пластинку из 1,5-мм дюралюминия (можно и из стали) размерами 150×15мм с закруглёнными концами.

Ещё для нанесения клея при наклейке полос стеклоткани и «покраски» деревянных деталей (привальные брусья, подмоторная доска) нужно сделать кисточку со сменным помазком (например, из ткани), поскольку отвердевший клей удалить с него невозможно.

Рекомендую также обзавестись ножом с односторонней заточкой, как у ножа-«косяка».

Для сборки секции лодки необходимы две струбцины (а лучше иметь штук пять) с раствором не менее 55 мм и, возможно, несколько кирпичей.

ИЗГОТОВЛЕНИЕ ШПАНГОУТОВ

Изготовлении лодки начал с фанерных шпангоутов, которые вырезал из 15-мм листа — два одинаковых на каждый стык (рис.2).

Поделюсь с читателями опытом: ничего лучше цельного шпангоута из фанеры я не встречал: не надо никаких соединений футоксов (частей шпангоута) и книц (косынок) для этого.

Далее, стянув одинаковые шпангоуты хотя бы двумя струбцинами, «откалибровал» (сделал одинаковыми) пары стыковочных, зачистил их кромки наждачным кругом, закреплённым в электродрели.

Рис. 2. Рациональный раскрой шпангоутов на листе фанеры:

1 — лист фанеры (s15); 2 — самый большой по размерам стыковочный шпангоут между 2-й и 3-й секциями (счёт от кормы, 2 шт.); 3 — стыковочный шпангоут между 1-й и 2-й секциями (2 шт.); 4—стыковочный шпангоут между 3-й и 4-й секциями (2 шт.); 5 — направление древесных волокон (внешних, наименее качественных слоев шпона

Затем просверлил в них отверстия для крепёжных болтов М6: сначала разметил шилом, потом сверлил 3-мм сверлом, а по ним — 6-мм.

Отверстия отстоят друг от друга на расстоянии примерно 150 мм, а от внешнего края шпангоута — на 20 мм (можно было отступить и 25 мм).

В дальнейшем, со шпангоутов, к которым обшивка приклеивается под острым углом, снимается малка — делается рашпилем скос по изгибу днища. Угол малки измерял на секции, собранной на проволочных скрутках.

Вообще-то, можно сделать расчёт с достаточной точностью и пилить лобзиком под углом, но я пока по такой технологии не работал.

Готовый корпус секционной лодки «Джек пот»

Размеры стыковочных шпангоутов можно рассчитать, исходя из длины секций, начертив линии шпангоутов на всех трёх видах, показанных на теоретическом чертеже.

Расстояния по двум краям выкройки от теоретического до стыковочного шпангоута можно вычислить как длину прямой линии, используя тригонометрические функции или теорему Пифагора. Но лучше сначала сделать разборную модель из картона масштаба 1:3 или 1:5.

ОБШИВКА

После изготовления шпангоутов приступил к выкраиванию листов обшивки секций из 4-мм фанеры. Для постройки секционной лодки необходимы достаточно точные заготовки обшивки (погрешности по длине не должны превышать 1 мм на секцию, а по ширине и для стыковочных шпангоутов — и того менее). Поэтому сначала выкройки сделал из листов ватмана и по ним производил подгонку размеров шпангоутов и обшивки (в основном погрешности оказались менее миллиметра).

Фанеру обшивки лучше пилить не электролобзиком, а ручной ножовкой с мелкими зубьями.

Направление волокон внешних слоёв обшивки днища совпадает с диаметральной плоскостью лодки. Внутренние накладки на днище имеют поперечное направление волокон. Пояс обшивки, примыкающий к днищу (между скулами), сделал «поперечным». Направление волокон обшивки бортов тоже совпадает с диаметральной плоскостью. Нагрузка от них, кроме шпангоутов, воспринимается ещё привальным брусом.

У обоих транцев направление волокон обшивки — горизонтальное. С обшивки малку не снимал, за что «заплатил определённую цену» в плане трудоёмкости изготовления, но она не столь значительна (об этом ниже). А вот прочность соединений обшивки на скулах при этом, возможно, даже Повысилась.

ПРОПИТКА

Традиционная технология пропитки лодки олифой проста.

Олифу заливают в жестяную банку объёмом 0,8 — 1 л на 3 — 4 см ниже краёв, доводят до кипения, выливают внутрь секции и размазывают по бортам большой малярной кистью. Иногда разогревают и секцию. После того как олифа перестаёт впитываться со стороны внутренней поверхности обшивки, секцию переворачивают вверх килем. Той же малярной кистью наносят кипящую олифу из банки на внешнюю поверхность обшивки.

Хранить кисть между работами по пропитке олифой надо в банке с ацетоном. После этого обшивка корпуса не красится ни снаружи, ни изнутри.

Если Вы азартный человек, тоhttp://wulkansloty.com/lucky-haunter/ для Вас.

Предлагаемая технология пропитки фанеры олифой отличается от традиционной. Для этого имеется приспособление (рис. 3), представляющее собой стальной (из 1,2-мм листа) сосуд размерами 900x520x30 мм.

Сосуд на специальной станине устанавливается на газовую плиту под углом 45°, и в него помещаются фанерные листы или шпангоуты. Необходимо отметить, что на края листов и поверхности шпангоутов, где будут наклеиваться стеклотканевые ленты, предварительно должна быть нанесена эпоксидная смола и к моменту пропитки она полимеризировалась. Далее в сосуд заливается олифа и нагревается до кипения.

Обычно олифу с пакетом фанерных деталей довожу до кипения дважды и снимаю с плиты после остывания.

Рис. 3. Аппарат для полной пропитки кипящей олифой фанерных листов обшивки и шпангоутов:

1 — сосуд 900x520x30 (стальной лист s1,2); 2 — станина; 3 — бытовая газовая плита

В результате фанера полностью насыщается олифой, приобретает коричневый цвет.

Вся обшивка и шпангоуты «Джек Пота» впитали ровно 15 л олифы. Полная пропитка обеспечивает отличную водостойкость и повышает прочность обшивки.

ТЕХНОЛОГИЯ СКЛЕЙКИ

Сначала листы обшивки собирал на проволочных скрутках (скрутками наружу корпуса, как показано на рис. 4).

При этом туго закручивать скрутки проволоки не надо — для возможности небольшого, но свободного смещения соседних листов обшивки друг относительно друга и для удобства попадания проволокой в отверстие (стальная отпущенная вязальная проволока — диаметром 1,5 мм, медная — 1,8 мм). Эту операцию произвожу на столе. Когда все скрутки сделаны, можно их подтянуть пассатижами.

Рис. 4. Поперечный разрез скулового стыка листов обшивки секции (по проволочной скруте):

1,2- немал кованные листы обшивки лодки (фанера s4, пропитанная олифой); 3 проволочная скрутка (отожжённая стальная проволока O1,5, обрезается до скобки вровень с обшивкой); 4 — 1-й слой эпоксидного клея; 5 — первая стеклотканевая лента; 6 -2-й слой эпоксидного клея: 7 — вторая стеклотканевая лента, наклеенная поверх первой (число наклеиваемых лент — до 4-х); 8 — эпоксидная шпаклёвка (смола с древесными опилками)

Сборку секций начинал с днища.

Шпангоут прикладывал нижней кромкой к листу обшивки днища (разницу убирал на шпангоуте). Затем аналогичная операция производилась со скуловыми и бортовыми обшивками.

Лодку «Джек Пот» проектировал с таким расчётом, чтобы переноска её в сложенном виде была возможна, как чемодана. — за ручку.

Это накладывало ограничения на размеры пакета по вертикали (по моему росту — около 570 мм). Данное условие определило размеры лодки; длина — 2100 мм. ширина — 1157 мм.

Там где обшивка и кромки шпангоутов сопрягаются под тупым углом, щель между ними после сборки секции заделывается шпаклёвкой (рис.

9). Тупой угол с обшивкой во второй секции образуют два шпангоута, в третьей — один.

После оклейки стыков обшивки секций изнутри заделал треугольные пазы на скулах на стыке двух немал-кованных листов обшивки. Пазы заделывал тоже эпоксидной шпаклёвкой с древесной пудрой и после полимеризации клея зачищал излишки наждачным кругом с помощью электродрели (древесная пудра была собрана после зачистки привальных брусьев такой же насадкой).

Следующая операция — вклейка стыковочного шпангоута. Секция при этом находится в положении «оверкиль» (дном кверху, рис. 5) на столе достаточной площади.

Струбцинами шпангоут поджимается к обшивке днища секции.

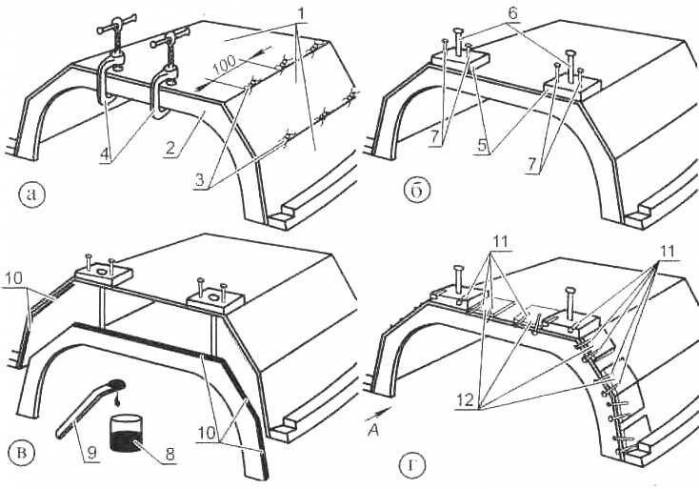

Рис. 5. Сборка секции (соединение шпангоутом с обшивкой; а, б, в, г — последовательность операций):

1 — листы обшивки секции лодки; 2 — стыковочный шпангоут: 3 — проволочные скрутки; 4 — струбцины; 5 — большие «мухи» 40×30 мм под направляющий гвоздь и два крепёжных гвоздя: 6 — направляющие гвозди; 7 — крепёжные гвозди; 8 — пластиковая ёмкость с эпоксидной смолой и закрепителем; 9 — лопаточка для перемешивания эпоксидного клея; 10 — участки шпангоута и обшивки с нанесённым эпоксидным клеем: 11 — загнутые крепёжные гвозди; 12 — крепёжные «двугвоздевые» «мухи»

Для выполнения этой операции из обрезков 4-мм фанеры нарезаются 80 -100 прямоугольников («мух») размерами 30×10 мм.

У всех «мух» направление волокон внешних слоев шпона должно совпадать с большими сторонами. Крепёжные 25-мм гвозди забиваем через «муху» не до конца, а оставляя около 5 мм. и загибаем этот конец так, чтобы шляпка находилась на краю «мухи» -гвоздь в дальнейшем будет легче удалить (рис. 5). Сначала два гвоздя забиваю в «муху» недалеко от краёв, затем по очереди их загибаю, стремясь к тому, чтобы шляпка попала на угол «мухи» и немного свешивалась за край.

Крепёжные гвозди забиваю на расстоянии 4-5 мм от края обшивки секции, совпадающей со стыковочной поверхностью шпангоута. Название «двухгвоздевая» «муха» вовсе не говорит о том, что в неё нельзя при необходимости забить ещё гвоздь-другой.

Четыре «мухи» следует сделать больших размеров — 30×30 мм — под направляющий 60-мм гвоздь и два крепёжных гвоздя. Располагать эти «мухи» следует так же, как и малые, направлением волокон поперёк лодки.

Вклейку шпангоутов во вторую и третью секции (от кормового транца) производить сложнее в связи с тем, что в этих секциях вклеивается по два шпангоута: обшивка, положенная на перевёрнутый вверх дном шпангоут, норовит сложиться, шпангоут — вывалиться. Поэтому для тренировки сначала вклеил шпангоуты в кормовую и носовую секции. Место склейки шпангоута и обшивки надо обезжирить растворителем.

Все «мухи», не исключая направляющие, устанавливаются кромками по линии среза обшивки и шпангоута, для лучшего контроля их совпадения (рис. 5) и линии забивания крепёжных гвоздей. Под направляющие гвозди сверлятся отверстия в «мухе», обшивке и шпангоуте во время примерки (рис. 4) ещё без клея так, чтобы оно попало в середину кромки шпангоута. Направляющую «муху» располагаю на краю обшивки днища, впритык к скуле, чтобы она в дальнейшем являлась наиболее мощной крепёжной «мухой» (рис. 5).

Последовательность выполнения работ такова. Шпангоут по месту будущей склейки прижимается (без клея) к обшивке днища двумя струбцинами (рис. 4а).

Две-три направляющие «мухи» крепёжными гвоздями прибиваются к краям обшивки днища (к линии первой скулы). Гвозди забиваются неглубоко, лишь бы прихватить «муху». Затем через «муху» сверлится отверстие глубиной около 20 мм под направляющий гвоздь. Последний добивается ещё на 8 — 10 мм, то есть снаружи (над «мухой») остаётся более 30 мм направляющего гвоздя.

После этого струбцины снимаются. Шпангоут опускается — шляпка направляющего гвоздя упирается в наружную плоскость направляющей «мухи». Между шпангоутом и внутренней поверхностью обшивки днища образуется щель, достаточная для нанесения эпоксидного клея на кромку шпангоута и край обшивки.

Если производить вклейку шпангоутов без привальных брусьев, то клей наносится на обшивку и шпангоут до уровня второй скулы или чуть выше. Затем шпангоут опять прижимается к обшивке струбцинами (это не отражено на рисунках). В направляющих «мухах» крепёжные гвозди забиваются так, чтобы над «мухой» оставалось около 5 мм гвоздя, которые загибаются.

Сначала прибиваю «мухи» через 40 — 80 мм, а потом между ними ставлю ещё одну-две.

Аналогично прибиваются крепёжными «мухами» другие листы обшивки после первой скулы. На них направляющих гвоздей и направляющих «мух» нет, поэтому контролировать совпадение среза листов обшивки и плоскости шпангоута приходится руками, прижимая затем струбциной лист обшивки к шпангоуту, либо неглубоко забив крепёжный гвоздь без «мухи».

Если шпангоут вклеивается без привальных брусьев, то листы борта выше второй скулы прибиваются одной-двумя «мухами». Выше бортовая обшивка к шпангоуту не приклеивается до установки привальных брусьев. Это связано с тем, что почти на всех секциях привальный брус имеет значительную кривизну и, будучи прикреплённым к обшивке борта, либо загнёт верхние концы шпангоутов, либо оторвёт склейку.

Таким образом, если производить вклейку шпангоута сразу полностью, необходимо задать кривизну самой верхней части бортовой обшивки. Для этого надо заранее изготовить привальные брусья с запасом по длине для замков (плюс ещё 10-30 мм) и прикрепить их шурупами снаружи к верхней кромке бортового листа. Однако после вклейки шпангоута привальный брус, скорее всего, надо будет переставлять и ровнять по соседним секциям.

Кроме того, привальный брус не позволит забить наиболее важные верхние «мухи». Поэтому для вклейки шпангоутов я сделал технологические внутренние привальные брусья-кондукторы кривизны борта. (Кондукторы можно сделать оба сразу при изготовлении конструктивных привальных брусьев: надо просто взять доску достаточной ширины, тогда спиливаемая часть и будет кондуктором). Кондукторы прикрепляются к внутренней верхней части обшивки борта тремя шурупами.

Кондуктор должен быть меньше на несколько миллиметров расстояния между шпангоутами секции. Необходимость задания кривизны верхней части обшивки борта кондукторами, при бесстапельнойсборке — плата за разборную конструкцию (на неразборной лодке обшивка борта сама приобретает требуемую кривизну. После склейки шпангоутов и обшивки необходимо зашпаклевать щели между ними. Для этого подойдёт самая грубая и густая шпаклёвка.

Далее проклеивал внутри секции продольные стыки обшивки на скулах узкой лентой стеклоткани (шириной 30 мм). Перед этим места нанесения эпоксидного клея обезжирил ацетоном. Концы лент загибал и приклеивал к шпангоуту на всю высоту — 50 мм (рис. 6). Клей наносил лишь на края листов обшивки (по 15 мм) и 30-мм полосой — на шпангоут.

Рис.

6: Оклеивание стыков эпоксидным клеем и стеклотканиевыми лентами:

1 — пластиковая ёмкость с эпоксидным клеем (смола и закрепитель); 2 — одноразовая кисточка для нанесения эпоксидного клея; 3 — стыковочный шпангоут: 4 — фанерные листы обшивки секции лодки; 5 — ранее наклеенные стеклотканевые ленты, образовавшие после полимеризации эпоксидной смолы стеклопластик; 6 — слой эпоксидного клея, наносимый кисточкой на внутренние поверхности обшивки и шпангоута на места наклейки стеклотканевой ленты; 7 — стеклотканевые ленты склеивающие прямоугольные стыки обшивки и шпангоута; 8 — лопаточка для размешивания эпоксидной смолы и закрепителя

Стыки транцев с продольными листами обшивки также оклеиваются узкой стеклотканевой лентой.

После склеивания стыков и полимеризации смолы откусил кусачками снаружи проволочные скрутки.

Затем склеил стыки шпангоутов и транцев с листами обшивки. Перед этим проволочной щёткой зачистил и обезжирил места приклеивания стеклотканевых лент.

Здесь эпоксидный клей наносится обильнее, чем на скулах обшивки, а оклейка стыков производится отрезками стеклотканевых лент с нахлёстом до 100 мм.

Одной длинной лентой оклеить стык без дефектов невозможно. Кроме того, оклейка отрезками стеклотканевых лент с нахлёстом упрочняет места, требующие такого усиления — продольные и поперечные сочленения деталей.

Секции, на которых произведена наклейка лент, остаются на рабочем столе. В течение получаса качество наклейки контролируется и при необходимости исправляется.

Перед наклейкой следующего слоя стеклотканевых лент зачищаю предыдущий проволочной щёткой с помощью электродрели.

При этом убираю отдельные стеклотканевые нитки, срезаю складки, вскрываю стеклопластиковые пузыри, образовавшиеся в местах скруток (но не полностью, а оставляя «чашки», чтобы при последующем нанесении эпоксидный клей задерживался в них). При этом наносятся царапины, способствующие более прочному приклеиванию следующих слоёв стеклотканевых лент. Если воздушный пузырь образуется над скруткой и после наклеивания второго слоя — операцию в этом месте нужно повторить.

После зачистки производится обезжиривание ацетоном.

Количество наклеенных стеклотканевых лент — четыре, примерная ширина лент: 30, 45. 55, 62 мм. Уже первая наклеиваемая лента по ширине должна «гарантированно» перекрывать 10-мм проволочные скрутки.

Нарезание и подготовку к наклейке стеклотканевых лент произвожу обычными ножницами так, чтобы продольные нити стеклоткани не были перерезаны.

Сразу напрашивается вариант вытаскивания продольной (по направлению реза) нитки из полотна стеклоткани (определяющей ширину ленты) и использования образовавшегося промежутка в качестве линии разметки’ при отрезке ленты ножницами.

Я пользовался этим способом на стеклоткани очень редкого переплетения (расстояние между нитками достигало диаметра самой нитки). Кроме этого, концы ниток не были закреплены. Нити вытаскивал с края полотна пинцетом.

Если нитка не выступала за край полотна, поддевал ту шилом или иголкой в 10 -15 мм от края, вытаскивал пинцетом ка несколько сантиметров и уже пальцами выдёргивал её полностью.

На плотной стеклоткани нитки прижаты друг к дружке и закреплены на кромках рулона, и их очень сложно либо невозможно вытащить. Здесь применялась другая методика.

Мягким карандашом на расстоянии от фая полотна, определяющем ширину ленты, на полотне делались метки через промежуток 100 — 150 мм. Предварительно из края полотна, который получился в результате отрезания предыдущей ленты, удалял перерезанные нитки, чтобы определить «настоящий» край. Затем с помощью короткой (150 — 200 мм) линейки эти метки соединял друге другом.

Получалась ломаная линия реза. Нарезал четыре-пять лент, после чего операция определения «настоящего» края стеклоткани и вытаскивания ниток из края полотна повторялась — для коррекции направления реза.

Следует заметить, что при работе со стеклотканью редкого переплетения экономится время на разметку и нарезку лент.

Но. главное то. что все места этой ленты при приклеивании значительно плотнее прилипают к склеиваемым поверхностям. В результате дефекты практически отсутствуют. Недостатком в данном случае является необходимость в наклейке большего количества полос стеклоткани, для обеспечения необходимой прочности.

Считаю возможным использование любых типов стеклоткани, особенно тогда, когда лодка делается в единственном экземпляре. Один совет. Если имеется и та и другая стеклоткань, то из плотной желательно нарезать узкие ленты (чем уже, тем меньше дефектов), а редкую пустить на оклейку первой.

Стеклоткань производится либо с пропиткой парафином, либо без. Отличить легко. Пропитанная стеклоткань — жёлтого цвета, а на ощупь — жирная.

Из пропитанной стеклоткани перед склейкой эпоксидным клеем парафин следует удалить: либо вымочить её в растворителе, либо прокалить.

Критерием окончания отжига является отсутствие дыма, перестававшего выходить из стеклотканевых рулончиков лент. Я прокаливаю всякую стеклоткань.

ПРИВАЛЬНЫЕ БРУСЬЯ

Заготовки для внешних привальных брусьев имеют сечение 30×20 мм (рис. 7, 10). Позже, стало понятно, что толщина бруса должна быть хотя бы 25 мм, чтобы не усиливать замки, к примеру, металлическими накладками сверху и снизу, что даже проще и прочнее.

Скос делал рашпилем на нижней стороне привального бруса (которая крепится к обшивке борта), производя замеры угла между торцом шпангоута и обшивкой борта угломером (рис. 6а).

Привальные брусья поначалу крепятся к обшивке борта не менее чем пятью шурупами (изнутри секции).

При склеивании деталей количество шурупов удваивается. Перед этим привальные брусья ровняются по верхним кромкам шпангоутов — это предварительное крепление необходимо для придания кривизны бортовой обшивке. Обшивка борта при этом может быть как чуть выше, так и ниже привального бруса. Если выше, то она стачивается шлиф-машинкой, если ниже, то это можно исправить эпоксидной шпаклёвкой.

Замки привальных брусьев соседних секций корпуса стыкуются «в полдерева» (рис. 7). Выступающий шип всегда находится снизу. Порядок чередования шипов замков привальных брусьев, выходящих за продольные габариты секции, можно увидеть на рисунке 10. Самая большая секция (вторая от кормы), в которую вкладываются все остальные секции при сборке, не имеет выступающих шипов замков привальных брусьев (чтобы не выступали из «чемодана», но об этом — позже).

Рис. 7. Замки привальных брусьев стыковочных шпангоутов:

1 — привальный брус; 2 — обшивка борта; 3 — стыковочный шпангоут

*отв.

O6 сверлить одновременно с соседним привальным прусам при сомкнутом шике после сборки секций лодки с релиновыми прокладками

Приклеивание привальных брусьев к обшивке борта делается на собранных соседних секциях лодки. После нанесения эпоксидного клея на предварительно обезжиренные поверхности соответствующих сторон привальных брусьев и полосы приклеивания на обшивке борта замки соседних секций стягиваются струбцинами, после чего привальный брус прикручивается шурупами.

Затем стяжные болты шпангоутов раскручиваются и секции разъединяются во избежание склеивания замков (исключить это можно, изолировав замки друг от друга полиэтиленовой плёнкой, но я до этого додумался позже).

Кормовой привальный брус вдвое толще бортовых (40×30 мм) — склеены две планки сечением 30×20 мм (рис. 7).

Для использования подвесного мотора небольшой мощности снаружи к кормовому транцу от верхней планки привального бруса до обшивки днища приклеена вертикально доска сечением 135×16мм. В нижней планке сделан паз таких же размеров, доска вставлена в него и склеена с обеими планками. Для прижима при приклеивании доски опять использовались несколько кирпичей и толстых книг, обёрнутых в полиэтиленовые пакеты.

Привальные брусья кормового и носового транцев сопряжены с бортовыми привальными брусьями тоже шипами «в полдерева», но без клина (рис. 8. 9), После крепления их шурупами к обшивке борта в центре шипов просверлены отверстия диаметром 6 мм, для стяжки в процессе склейки болтами М6 с шайбами большого диаметра. На корме шипованное соединение бортовых привальных брусьев сделано лишь с верхней планкой кормового привального бруса (рис.

8). Привальные брусья носового и кормового транцев — прямолинейные (конечно же. их можно сделать и выпуклыми).

Рис. 8. Кормовой транец лодки (1-я секция):

1 — обшивка кормового транца (фанера s4 с горизонтальным расположением волокон внешних слоев); 2 — подмоторная доска (сеч. 135×16 для подвесного мотора малой мощности): 3 — верхняя планка кормового привального бруса (сеч. 30×20, с замками): 4 — нижняя планка кормового привального бруса (сеч.

30×20, с пазом для подмоторной доски); 5 — бортовые привальные брусья (сеч. 30×20); 6 — обшивка секции (фанера s4); 7 — 1-й стыковочный шпангоут (фанера s15); 8 — прокладка (резина s3)

*отв. O6 под технологические болты (заделываются шпатлёвкой после сборки (склеивания) секции

Рис. 9. Носовой транец лодки (4-я секция):

1 — обшивка носового транца (фанера s4 с горизонтальным расположением волокон внешних слоев); 2 — носовой (финальный брус (сеч.

30×20. с замками); 3 — бортовые привальные брусья (сеч. 30×20); 4 — обшивка секции (фанера s4); 5 — 3-й стыковочный шпангоут (фанера s15); 6 — прокладка (резина s3)

*отв. O6 под технологические болты (запаливаются шпатлёвкой после сборки (склеивания) секции

После приклеивания всех привальных брусьев к обшивке шлифовал их наждачной бумагой с помощью электродрели.

Полученная при этом древесная пудра была собрана, просеена и в дальнейшем использована для приготовления шпаклёвки Затем привальные брусья покрыл эпоксидной смолой.

РЕЗИНОВЫЕ МЕЖШПАНГОУТНЫЕ ПРОКЛАДКИ

Для изготовления резиновых прокладок между стыковочными шпангоутами пришлось купить лист 3-мм резины с рифлёной поверхностью (губчатой резины, как и старых камер от автомобильных колёс, не нашлось). Неровности менее 0,5 мм расположены хаотично. Наиболее рациональный раскрой резиновых прокладок такой же, как и стыковочных шпангоутов, только прокладок не шесть, а три.

Разметку производил корректирующей жидкостью (для исправления ошибок в тексте). Секция с нужным шпангоутом ставится «на попа» на расстеленный лист резины нужным шпангоутом вниз (рис. 10) (выступающие части замков привальных брусьев можно свесить за край стола). На шпангоут сверху кладу два-три кирпича. Кисточкой корректора наношу на резину линию обвода шпангоута с приклеенной снаружи обшивкой.

Линия имеет ширину местами даже более 5 мм — не беда. Ножницами вырезаем прокладку с запасом около 5 мм.

Рис.

10. Выкраивание резиновых прокладок с припусками (а) и отверстий в них иод болты для стыков шпангоугов(б):

1 — обшивка секции лодки; 2 — стыковочный шпангоут; 3 резиновая прокладка: 4 — бортовой привальный брус; 5 — «продавленник» (стальная трубка с O6х1 с острой фаской на конце и деревянной ручкой); 6 — стяжные болты М6 (10 шт. на стык); 7 — пузарёк с корректирующей жидкостью

Далее изготовил инструмент для проделывания отверстий в резиновых прокладках. Назову его — «продавник». Конечно, просверлить отверстия в резиновой прокладке можно и дрелью, но это будет не так аккуратно.

Внутренний диаметр рабочего органа «продавника» — трубки с острозаточенными на наждаке внешними краями — 5 мм.

Кладём на стол лист фанеры, на лист — вырезанную резиновую прокладку, а на прокладку — секцию корпуса. При этом последняя может иметь привальные брусья с шипами замка, выходящими за стыковочную плоскость шпангоута — тогда секция ставите» на край стола, чтобы шипы свешивались. «Продавником», давя и поворачивая его, прорезаем отверстия O5 мм.

Вынимаем инструмент и велосипедной спицей выталкиваем резиновый валик из трубки. В полученное отверстие в прокладке сразу же для фиксации вставляем стяжной болт. После продавливания всех отверстий секция переворачивается «вверх ногами».

Прокладка зачищается наждачной бумагой, закреплённой на деревянном бруске, обезжиривается ацетоном, намазывается клеем «Особо прочный Момент» (но вопреки инструкции, клей наносил лишь на одну из склеиваемых поверхностей — на прокладку и не выдерживал 15 минут). Сразу же на прокладку ставил соседнюю секцию и притягивал стяжными болтами с барашковыми гайками. Через 24 часа излишки прокладки, выходящие за обшивку и шпангоут, срезал заподлицо снаружи и изнутри лодки острым ножом.

Болты после этого снимал.

Рис. 11. Корпус секционной сборно-разборной лодки «Джек Пот» (вид сверху):

1 — кормовой привальный брус; 2 — бортовой привальный брус: 3 — бортовая обшивка; 4 — скуловая обшивка; 5 — обшивка днища; 6 — дополнительная днищевая накладка (фанера s4); 7 — стыковочные шпангоуты; 8 — межшпангоутная резиновая прокладка: 9 — обшивка носового транца; 10 — носовой привальный брус

Корпус лодки в собранном состоянии; на кормовою транце выделяются не показанные на чертеже усиленный (вдвое толще) причальный брус и вертикальная подмоторная доска

Рис. 12. Схема укладки секций для транспортировки и хранения:

1 — секции лодки; 2 — резиновые уплотнительные прокладки, приклеенные к шпангоутам клеем «Особопрочный «Момент»: 3 — секционные части бортового привального бруса

* линии со стрелками покапывают порядок укладки секций одна в другую; полукопьцевые линии со стрелками показывают, что ша секция, перед вложением в другую секцию, разворачивается на 180°

После изготовления секций они собираются на болтах в единый корпус (рис. 11) или складываются одна в другую для транспортировки или хранения. Схема складывания лодки (какие секции, в какие вкладываются) изображена на рис. 12. Масса лодки — около 33 кг.

(Продолжение следует)

Л.

РЖЕВСКИЙ, г. Обнинск, Калужская обл.

Рандомные статьи:

Лодка в чемодане

Похожие статьи, которые вам понравятся:

-

Если вы воспользуетесь отечественными чертежами и выстроите данный легкий вместительный тузик, то, поверьте, не пожалеете об этом. Габариты лодки —…

-

В свое время мне довелось выстроить и испытать большое количество моторных лодок. Первой на воду у меня сошла мотолодка Звездочка, чертежи которой были…

-

В каких лишь условиях не оказываются на протяжении путешествия любители водного туризма! И далеко не всегда лодка, пригодная для плавания в одном…

-

На момент изготовления этого несложного плавсредства, наименование которому кроме того тяжело подобрать: то ли джонка, то ли бот, то ли лодка, то ли…