Воздушный винт, либо, как говорили на заре авиации, пропеллер переживает сейчас собственный второе рождение. Обстоятельство тому— появление дельталетов и моторных парапланов с очень идеальными винтомоторными установками. Пилоты скоро уяснили, что их возможно эксплуатировать и в наземном варианте.

направляться подчернуть, что силовые агрегаты дельталетов по мощности, надежности и коэффициенту нужного действия замечательно подходят для аэроглиссеров, потому, что параметры мотора с пропеллером никак не хуже, чем у классических силовых агрегатов с гребным винтом. Более того, катеру с аэродвижителем не страшны мелководье, заросли тростника, водорослей и осоки.

К тому же двигатель глиссера производит отработавшие газы не в воду, как подвесной либо стационарный силовой агрегат любого катера (с позиций экологов таковой способ глушения выброса не выдерживает критики!), а в атмосферу.

Итак, аэроглиссер. Сердцем его винтомоторной установки есть лодочный мотор «Вихрь» — компактный двухцилиндровый двигатель жидкостного охлаждения мощностью около 25 л.с.

К сожалению, частота вращения коленвала у него громадна для работы в паре с воздушным винтом, исходя из этого мотор оснащен трехручьевым клиноременным редуктором с передаточным числом 1,6. Клиновые ремни — «жигулевские», от совокупности «двигатель — насос — генератор».

Ведущий и ведомый шкивы выточены из дюралюминия (Д16Т либо АК4-1Т) и по окончании подгонки подвергнуты жёсткому анодированию. Ведущий шкив крепится к маховику заклепками.

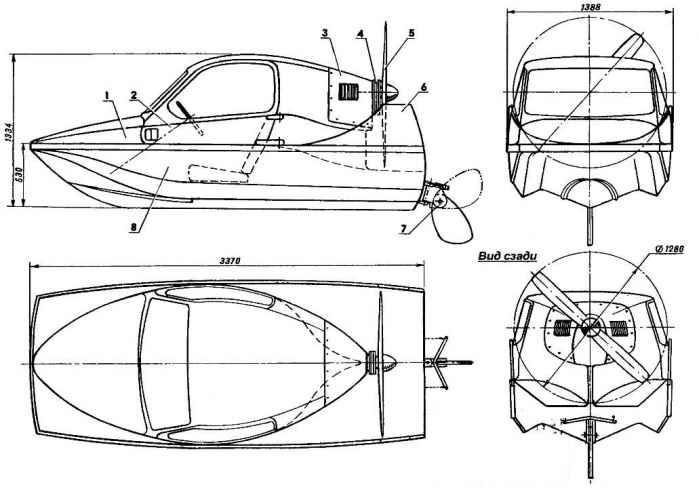

Каютный аэроглиссер с двигателем «Вихрь-30»:

1 — корпус глиссера (верхняя часть); 2 — дверь; 3 — капот двигателя; 4 — установка силовая; 5 — винт воздушный; 6 — киль-ограждение воздушного винта; 7 — устройство рулевое; 8 — корпус глиссера (нижняя часть).

Для установки на двигатель ведомого шкива нужно на переднюю его часть установить плитупроставку из металлического страницы толщиной 5 мм, а на ней смонтировать консольную ось ведомого шкива.

Сам же шкив вращается на оси, на двух шариковых подшипниках 204 и одном — 205. Между подшипниками находятся дюралюминиевые дистанционные втулки. Шкив фиксируется на оси стопорным винтом и кольцом с шайбой.

Плита-проставка крепится болтами к картеру двигателя и к кронштейнам, а последние устанавливаются на переходные втулки, каковые наворачиваются вместо гаек на шпильки крепления головки двигателя. Для натяжения ремней употребляется механизм, складывающийся из приваренной к пластине-проставке болта и втулки с гайкой.

Как уже упоминалось, охлаждение двигателя — жидкостное, наряду с этим употребляется забортная вода, подаваемая в рубаху охлаждения самодельным насосом, сделанным на базе крыльчатки от электронасоса «Кама». Для поддержания оптимальной температуры двигателя (80— 85°С) употребляется обычный автомобильный термостат.

Запускается двигатель посредством шнура, для чего между коком и винтом установлен шкив, около которого и обматывается шнур перед запуском.

Воздушный винт аэроглиссера — древесный, моноблочный, другими словами изготовленный из цельного соснового бруска. Действительно, подобрать таковой брусок без сучков и косослоя непросто, и в этом случае имеет суть склеить заготовку эпоксидной смолой из шепетильно отфугованных пластин толщиной около 10 мм. При подборе пластин необходимо проследить, дабы слои древесины размешались симметрично относительно плоскостей склейки — это избавит в будущем воздушный винт от вероятных короблений.

Изготовление воздушного винта начинается с подготовки шаблонов — фанерных либо, что лучше, дюралюминиевых, каковые изготавливаются по шепетильно выполненному чертежу-плазу в масштабе 1:1. Пригодятся следующие шаблоны: плановый, вида сбоку (до оси симметрии), и верхние и нижние профиля винта.

Для начала заготовка фугуется со всех сторон в соответствии с габаритными размерами винта, по окончании чего на нее наносятся осевые линии и посредством шаблона — контуры вида сбоку.

Потом лишняя древесина удаляется — сперва острозато-ченным топориком, а после этого рашпилем и рубанком.

Потом заготовка размечается уже посредством планового шаблона, что закрепляется маленьким гвоздем в центре будущего винта, обводится карандашом, по окончании чего шаблон поворачивается на 180° и размечается плановая проекция второй лопасти. Лишняя древесина удаляется лучковой либо ленточной мелкозубой пилой.

Самая важная часть работы — придание лопастям аэродинамического профиля. Как видно из чертежа винта, одна его сторона плоская, а вторая выпуклая. В соответствии с положением контрольных сечений на заготовке размечаются места установки шаблонов, и полукруглым рашпилем и полукруглой стамеской пробиваются «маячки» — в соответствии с конфигурацией верхних и нижних шаблонов.

Главный инструмент для обработки лопастей винта — маленькой топор из хорошей стали, заточенный практически до остроты бритвы. При удалении древесины рекомендуется сперва делать маленькие натесы — это разрешит избежать расщепления заготовки. Потом направляться предварительная обработка заготовки рашпилем и рубанком.

После этого направляться окончательная доводка в стапеле.

Последний представляет собой шепетильно отфуго-ванную доску толщиной не меньше 60 мм, на которой делаются поперечные пропилы на глубину 20 мм для установки в них нижних шаблонов профиля лопасти винта. Центральный стержень стапеля вытачивается из стали либо дюралюминия, диаметр его обязан соответствовать отверстию в ступице винта. Стержень вклеивается в центре стапельной доски строго перпендикулярно к ее поверхности.

Потом рабочие поверхности нижних шаблонов натираются цветным карандашом либо синькой, заготовка винта надевается на центральный стержень и прижимается к шаблонам — сперва одной лопастью, а после этого и второй. Наряду с этим на заготовке отпечатаются следы от шаблонов в тех местах, где они соприкасаются с нижней поверхностью пропеллера. «Испачканные» места посредством рубанка, струга, рашпиля либо древесного бруска с наклеенной на него шкуркой счищаются, заготовка снова помещается в стапель — и обработка лопастей винта повторяется.

В то время, когда следы от цветного карандаша будут отпечатываться по всей ширине лопасти, обработку ее нижней поверхности можно считать законченной.

Верхняя часть винта обрабатывается в стапеле посредством верхних шаблонов (их еще именуют контршаблонами).

Сперва посредством полукруглого рашпиля лопасть подгоняется к контршаблонам (как говорят специалисты — сажаются контршаблоны), в следствии чего шаблон и контршаблон должны соприкасаться по плоскости разъема, хорошо охватывая наряду с этим саму лопасть. После этого обработанные места натираются цветным карандашом и обрабатываются территории между контрольными сечениями.

В этом случае окраска нужна чтобы исключить повторную обработку лопасти в местах размещения контрольных сечений. Правильность обработки наряду с этим проверяется ровной металлической линейкой, прикладываемой к однопроцентным точкам соседних сечений. На верно сделанной лопасти зазора между поверхностью и линейкой быть не должно.

В случае если в ходе работы неловкое перемещение инструмента стало причиной сколу древесины, то это совсем не означает, что работа непоправимо сломана.

Исправить ее возможно шпаклевкой, замешанной из эпоксидного клея и небольших древесных опилок.

Готовый винт шепетильно балансируется. оптимальнееэто делать, хорошо засунув в центральное отверстие железный валик и установив пропеллер на балансировочные линейки.

В случае если одна из лопастей окажется более легкой, ее рекомендуется загрузить свинцом, для чего на нее сперва наклеиваются маленькие полосы этого металла, и, в то время, когда пропеллер уравновесится, полосы расплавляются и заливаются в форму, к примеру, в отрезок металлической трубы. Полученный стержень (либо стержни) вклепывается в отверстие, просверленное в том месте лопасти, где наклеивались полосы свинца. Отверстие с обеих сторон лопасти направляться легко раззенковать.

Отделка пропеллера содержится в оклейке его двумя слоями узкой стеклоткани, по окончании чего следуют шлифовка, окончательная балансировка, окраска и грунтовка автоэмалью.

Корпус аэроглиссера складывается из двух больших частей — верхней и нижней. Сборку его лучше затевать с нижней части.

Для этого в соответствии с рисунками и теоретическим чертежом корпуса из фанеры толщиной 12 мм вырезаются формообразующие шпангоуты, а из реек сечением 20×20, 30×20 и 30×30 мм — кили и стрингеры. Каркас собирается на ровном полу. Предварительно на нем размечаются места расположения и диаметральная плоскость шпангоутов.

Шпангоуты крепятся к полу посредством древесных брусков и реек-раскосов. Подгонка реек продольного комплекта производится «по месту», крепление реек к шпангоутам — эпоксидным клеем с временной фиксацией элементов контровочной проволокой. Криволинейные рейки для передней части каркаса получаются посредством предварительного их распаривания в фиксации и кипятке проволокой на каркасе. По окончании подсыхания реек последние фиксируются на шпангоутах эпоксидным клеем.

По окончании малковки (выравнивания) каркаса шпации заполняются блоками из строительного пенопласта, каковые фиксируются посредством все того же эпоксидного связующего. По окончании обработки пенопластовой поверхности (при необходимости она подшпаклевывается уже привычным составом из эпоксидного клея и древесных опилок) корпус оклеивается двумя слоями стеклоткани, шпаклюется, шлифуется и окрашивается автоэмалями.

Изнутри же пенопласт срезается вровень со шпангоутами и кроме этого оклеивается стеклотканью.

Теоретический чертеж нижней части корпуса.

Конструкция каркаса нижней части корпуса.

Изготовление корпуса:

А — сборка каркаса; Б— заполнение шпаций пенопластовыми блоками; В — оклейка корпуса стеклотканью

Конструкция каркаса верхней части корпуса.

Воздушный винт.

Сечение заготовки воздушного винта(А — заготовка-моноблок; Б — заготовка клееная).

Предварительная обработка воздушного винта:

А — разметка заготовки посредством шаблона вида сбоку; Б — разметка посредством планового шаблона; В — черновое «обтесывание» и прорезка маячков лопастей; Г — обработка лопастей рубанком; Д — обработка шкуркой и рашпилем

Клиноременная передача силового агрегата аэроглиссера:

1 — болт М10; 2 — шайба; 3 — винт воздушный; 4,17 — болты М8; 5 — шайба стопорная; 6,7 — подшипники 204; 8 — ось-консоль; 9,10 — втулки дистанционные; 11 — подшипник 205; 12 — шайба дистанционная; 13 — кольцо стопорное; 14 — гайка М8; 15—болт механизма натяжения ремней; 16 — шкив ведомый; 18 — втулки переходные, 19 — кронштейн редуктора (2 шт.); 20 — ремень клиновой (4 шт.); 21 —шкив ведущий; 22 — заклепка d5 (сталь, 10 шт.); 23 — пластина-проставка; 24 — двигатель «Вихрь-30».

Стапель для окончательной обработки воздушного винта (0—6 — нижние шаблоны контрольных сечений).

Контроль правильности обработки воздушного винта в стапеле посредством шаблонов и контршаблонов:

1 — стержень центральный; 2 — винт воздушный; 3,4 — контршаблоны; 5 — доска стапельная; 6 — шаблоны нижние.

Подмоторная рама (сварена из прямоугольных труб сечением 30x24x2,5; уши раскосов и крепления двигателя привариваются по месту).

Изготовление верхней части аэроглиссера мало чем отличается от нижней.

Действительно, каркас планирует не из фанерных шпангоутов, а из заготовленных криволинейных реек, и не на полу, а на уже готовой нижней части корпуса.

Шпангоут, на котором крепится моторама двигателя, имеет увеличенное усиления и сечение в местах стыка реек — фанерные косынки. Сама же рама крепится к поперечине из квадратной металлической трубы сечением 40×40 мм и фиксируется раскосами из труб диаметром 22 мм.

Формообразование производится кроме этого посредством пенопласта с последующей оклейкой стеклотканью.

Остекление дверей — из оргстекла толщиной 4 мм, лобовое стекло — от задней двери автомобиля «Москвич-2141». Часть же самой двери стала элементом кабины.

Двери аэроглиссера складываются из фанерной обшивки и деревянного каркаса. Изнутри и снаружи они оклеены стеклотканью.

Петли дверей — самодельные, накладные. В потолке кабины (либо, в случае если желаете, рубки) находится съемная крышка люка, изготавливаемая из вырезанной части крыши.

В задней части аэроглиссера смонтированы два киля, организующих воздушный поток и к тому же делающих функцию ограждения воздушного винта.

Управляется глиссер посредством рулевого колеса, на валу которого закреплен рулевой барабан, связанный тросовой проводкой с траверсой на баллерной коробке руля. Управление «газом» — рычагом, располагающимся под левой рукой водителя.

В кабине размещаются водителя и кресла пассажира. Каркасы спинок и сидений склеиваются из древесных реек и обшиваются 4-мм фанерой. Подушки — из искусственной кожи и поролона.

И.ХОРОШЕВСКИЙ

Рандомные статьи:

Аэролодка \

Похожие статьи, которые вам понравятся:

-

«Победа» на лыжах и с пропеллером

Бесконечны российские просторы, но зимой их заснеженная необъятность становилась непроезжей фактически для всех транспортных средств. Как раз исходя из…

-

Город данный находится в Пермской области. Именуется — Чайковский. Летом живет простой трудовой размеренной судьбой. С наступлением же зимы начинает…

-

Разработка ИЗГОТОВЛЕНИЯ Древесных ВОЗДУШНЫХ ВИНТОВ. Аэросани, аэроглиссеры, всевозможные аппараты на воздушной подушке, экранопланы, микросамолеты и…

-

«Осень зиме дорогу мостит», — говорит народная пословица. Исходя из этого, хоть и на большом растоянии еще до первых снегопадов, мы уже снова начинаем…