Говорят, на Урале в тяжёлые годы разрухи по окончании гражданской войны один умелец выстроил автомобиль, в котором все было древесное, кроме того двигатель. Но в случае если данный мастер так эхе легендарен, как лесковский Левша, то вот применение дерева вместо металла в самых важных узлах многих современных автомобилей: прокатных станов, тракторов, подъемных кранов, комбайнов — совсем не предание, а действительность отечественных дней.

Это неоднократно свидетельствовали экспозиции ВДНХ СССР, а сама разработка применения древесины в машиностроении, созданная в Воронежском лесотехническом университете, отмечена медалями Выставки достижений народного хозяйства СССР.

Предлагаем вниманию молодых новаторов, участников НТТМ, краткое описание данной технологии по данным ВДНХ СССР.

Еще древние строители увидели: достаточно промахнуться молотком, забивая гвоздь в гладко струганную доску, — на ее поверхности образуется вмятина. И в случае если следующий гвоздь приходится, на то же место, он входит тяжелее: под действием удара древесина уплотнилась, стала жёстче.

Эти свойства природного волокнистого материала были всесторонне изучены доктором наук Воронежского лесотехнического университета П. Н. Хухрянским.

Изучения, совершённые на кафедре древесиноведения, дали поразительные результаты: подвергнутое равномерному уплотнению хотя бы под маленьким прессом, дерево обретало совсем новые качества, разрешавшие ему с успехом соперничать кроме того с металлом.

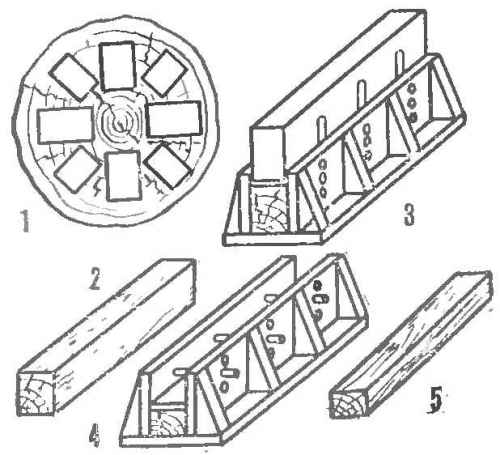

Рис. 1. Одноосное прессование древесины:

1 — раскрой ствола на черновые заготовки; 2 — брус-заготовка; 3 — пресс-форма с заготовкой под пресс; 4 — фиксация шпильками запрессованной заготовки; 5 — заготовка по окончании сушки и прессования.

Рис. 2. Контурное прессование:

1 — разметка черновой заготовки; 2 — цилиндр-заготовка; 3, 4, 7 — шайбы; 5 — кольцо; 6 — приемным корпус; 8 — готовая пресс-форма; А — пресс-форма с заготовкой под прессом; Б — запрессованная заготовка; В — запрессовка пуансона; Г — заготовка по окончании сушки и прессования. Все размеры даны ориентировочно.

Из этого недорогого, бросового сырья, которое раньше годилось только на дрова да маленькие поделки, получался совсем новый материал, владевший громадный прочностью и износостойкостью.

Так большой, что раскрывалась возможность делать из него многие подробности автомобилей, каковые до того изготавливались из дефицитных антифрикционных материалов: латуни, текстолита, особого чугуна, баббита.

В лесной глухомани, в цехах деревообделочных предприятий и леспромхозов, в условиях ремонтных мастерских, на простом оборудовании стали рождаться из прессованной древесины самые разные подробности для многих видов современных автомобилей и механизмов.

На Урале, к примеру, данный материал весьма скоро отыскал использование в опорных узлах замечательного заводского оборудования.

На Лысьвенском металлургическом заводе применили изготовленные из прессованной древесины шестерни, вкладыши подшипников мостовых кранов, цинковальных и лудильных аппаратов, втулки транспортеров, ленточных конвейеров.

Полезный опыт накоплен на заводе «Строймаш» (Славянск Донецкой области), где освоили десятки наименований разных подробностей из дерева, а также в узлах трения таких серийно производимых автомобилей, как бетономешалки, что сэкономило много латуни, чугуна, повысило долговечность техники.

В леспромхозах Ленинградской и Новгородской областей выстроены особые цехи для производства пресс-древесных подробностей из отходов деревообработки.

В Боровическом леспромхозе, к примеру, налажен выпуск полых цилиндрических подшипников и втулок. Эти подробности, изготовляемые из березы, прекрасно выдерживают нагрузки, предохраняют сопряженные с трущиеся железные части от стремительного истирания, продолжительно держат смазку.

В цепом цена березовых подшипников многократно ниже медных а также текстолитовых.

Практика продемонстрировала, что на мелкосортовом сталепрокатном стане, например, подшипники из латуни помогают 15 смен, из текстолита — 40. а наборный вкладыш из прессованной древесины — 50 смен. Причем древесные подробности не только не стирают, но кроме того полируют железные валы в ходе эксплуатации.

Как мы знаем, что узлы трения на громадных скоростях нагреваются, а дерево намного хуже проводит тепло, чем металл. Значит, неизбежен перегрев! Нет.

Тут выручает еще одно свойство пресс-древесины: изготовленные из нее подробности превосходно трудятся на смазке… водой. Наряду с этим вода в один момент играет роль охладителя, отводящего излишки тепла. Такая смазка применима для наборных подшипников, в которых древесина трудится собственной торцевой поверхностью.

Особенно действенно продемонстрировало себя дерево в узлах трения сельскохозяйственных агрегатов, неизменно забивающихся леском и землёй.

В Воронежской области пресс-древесину для узлов работоспособности сельхозмашин и восстановления деталей одним из первых начало использовать Таловское объединение «Сельхозтехника». Тут дерево надежно трудится в сеялках и плугах, кольчатых катках и тракторах, лущильниках, культиваторах, комбайнах.

Рис.

3. Использование втулки из пресс-древесины в узле трения:

1 — корпус подшипника, 2 — самоподвижный сальник; 3 — роликовый подшипник; 4 — древесная втулка вместо подшипника.

Рис. 4. Диаграмма допустимых выбора и нагрузок смазок.

Прессовка складывается из следующих операций. Из соответствующей по длине и диаметру части ствола дерева на круглопильных и токарных станках приобретают черновые заготовки — для одноосного (рис. 1) либо для контурного (рис. 2) прессования. Они подвергаются трехкратному пропариванию при температуре 100—110° по 30 мин. при толщине заготовки 10 мм, либо до 140 мин. при толщине до 40 мм.

Трижды пропаренные заготовки складывают на стеллажи и выдерживают в сухом помещении в течение 3—12 дней. Наряду с этим влажность древесины понижается до 16—18%; усушка образовывает 5—6% от начального размера заготовки.

Перед прессованием черновые заготовки опять пропаривают для повышения эластичности древесины. «Баня» продолжается в зависимости от толщины заготовки — от 8 до 25 мин. и более при температуре до 95°.

После этого заготовки для одноосного прессования закладываются в формы (рис. 1) и устанавливаются под пресс, по окончании чего медлительно наращивается давление. Запрессованная заготовка фиксируется в пакете посредством шпилек и выдерживается в сушильной камере до тех пор, пока не будет легко выпадать из формы.

Для контурного прессования полая заготовка по окончании пропаривания смазывается изнутри и снаружи автолом либо смесью его с графитом либо тальком.

Позже на заготовку надевают кольцо, дабы предохранить торец от растрескивания, и накладывают шайбу (рис. 2). Под пресс устанавливают форму, в на нее приемный конус, в который и направляют смазанную заготовку.

По окончании запрессовывания в заготовку вдавливается пуансон. Скорость запрессовывания — 200 — 300 мм/мин.

Заготовки в пресс-формах сушатся в камерах при температуре 110—130°, пока не станут легко выниматься из формы.

Пуансон выпрессовывается до углубления заготовки, дабы не повредить ее, поскольку упрочнение может быть около 1 т. Для предохранения от последующего растрескивания полученные заготовки покрывают узким слоем парафина либо помещают на 30—40 мин. в нагретое масло, а после этого — в холодное. Сейчас заготовка пригодна для изготовления детали и механической обработки на простых металлорежущих станках.

Цена подробностей из прессованной древесины в 5—15 раз ниже, чем медных.

В.

И. СИНЮХИН

Рандомные статьи:

Деревянное судостроение | Россия | Телеканал \

Похожие статьи, которые вам понравятся:

-

Конструктор цветной деревянный томик, 65 деталей, фото обзор

Различные детали и цвета. Хороший комплект древесного конструктора, что должен быть в каждом доме. Такие комплекты для игр необходимы не только малышам,…

-

Деревянный пазл. кот с аквариумом

Кот с аквариумом Таковой вот несложный и красивый комплект-пазл из трёх подробностей — Кот с аквариумом, в котором плавает Рыбка. Раскрашен игрушка…

-

Деревянные погремушки rhythm rattles от nick holmes

Натуральная древесина из цельного массива, минеральные масла для обработки ее никакой – химии и поверхности. Как раз так выяснил состав детских древесных…

-

Мини-обзор деревянного конструктора «купола» от мастерской «сказки дерева»

Одно из любимых занятий у детей — сооружение чего-то целого из отдельных элементов. Вот из-за чего среди детских игрушек в обязательном порядке должен…