Возможно без преувеличения заявить, что основное в планёре-автожире -это несущий винт. От правильности его профиля, от массы, точности центровки и прочности зависят лётные качества автожира. Действительно, безмоторный аппарат на буксире за автомобилем поднимается всего на 20 — 30 м. Но и полёт на таковой высоте требует необходимого соблюдения всех ранее высказанных условий.

Лопасть (рис. 1) складывается из главного, принимающего все нагрузки элемента — лонжерона, нервюр (рис. 2), промежутки между которыми заполнены пластинами из пенопласта, и задней кромки, изготовляемой из прямослойной сосновой рейки. Все эти части лопасти склеиваются синтетической смолой и по окончании надлежащего профилирования оклеиваются стеклотканью для придания герметичности и дополнительной прочности.

Материалы для лопасти: авиационная фанера толщиной 1 мм, стеклоткань толщиной 0,3 и 0,1 мм, пенопласт и эпоксидная-5 смола ЭД ПС-1. Смола пластифицируется дибутилфталатом числом 10 — 15%. Отвердителем помогает полиэтиленполиамин (10%).

Изготовление лонжерона, сборка лопастей и их последующая обработка производятся на стапеле, что должен быть достаточно твёрдым и иметь прямолинейную горизонтальную поверхность, и одну из вертикальных кромок (их прямолинейность обеспечивается строжкой под линейку типа лекальной, не меньше 1 м длиной).

Стапель (рис. 3) делают из сухих досок.

К вертикальной продольной кромке (прямолинейность которой обеспечена) на склейки лонжерона и время сборки крепятся винтами железные установочные пластинки на расстоянии 400 — 500 мм друг от друга. Верхний край их обязан возвышаться над горизонтальной поверхностью на 22 — 22,5 мм.

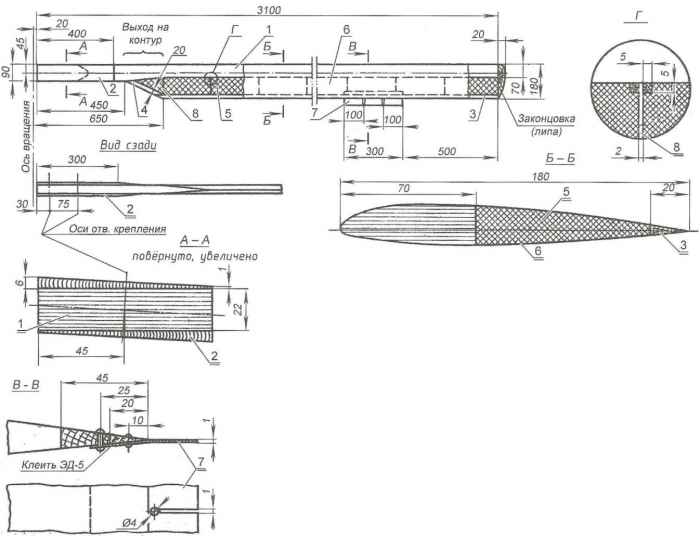

Рис. 1. Сборочный чертёж лопасти:

Сборочный чертёж лопасти:

1 — лонжерон (фанера, склеенная со стеклотканью); 2 — накладка (дуб либо ясень); 3 — задняя кромка (сосна либо липа); 4 — планка (сосна либо липа); 5 — заполнитель (пенопласт); 6 — обшивка (2 слоя стеклоткани s0,1); 7 — триммер (дюралюминий марки Д-16М s,2 шт.); 8 — нервюра (фанера s2, слой на протяжении)

Лопасть ротора (винта) автожира

Рис. 2. Нервюра

Рис.

3. Стапель

Рис. 4. Шаблон (дюралюминий)

Рис. 5. Главный шаблон (сталь)

Рис. 6. Триммер

Для каждой лопасти направляться заготовить 17 полос фанеры, раскроенных по чертежу лонжерона наружным слоем на протяжении, с припусками на обработку по 2 — 4 мм на сторону. Потому, что размеры страницы фанеры 1500 мм, в каждом слое неизбежна склейка полос на ус не меньше чем 1:10, а стыки в одном слоедолжны отстоять от стыков в другом, следующем за ним на расстоянии 100 мм.

Отрезки фанеры находятся так, что первые стыки нижнего и верхнего слоёв отстоят от комлевого торца лонжерона на 1500 мм, второго и предпоследнего слоёв — на 1400 мм и т. д., а стык среднего слоя будет на расстоянии 700 мм от торца комлевой части лопасти. Соответственно будут распределяться на протяжении лонжерона вторые и третьи стыки заготовляемых полос.

Помимо этого, необходимо иметь 16 полос стеклоткани толщиной 0,3 мм и размерами 95×3120 мм любая.

Предварительно они должны подвергнуться обработке для удаления замасливателя.

Склеивать лопасти необходимо в сухом помещении при температуре 18 — 20°С.

ИЗГОТОВЛЕНИЕ ЛОНЖЕРОНА

Перед сборкой заготовок стапель выстилается калькой, дабы к нему не прилипали заготовки. После этого укладывается и выравнивается довольно установочных пластин первый слой фанеры.

Его прикрепляют к стапелю узкими и маленькими гвоздями (4-5 мм), каковые вбивают у комля и у финиша лопасти, и по одному с каждой стороны стыков для предотвращения смещения отрезков фанеры по стеклоткани и смоле в ходе сборки. Потому, что они останутся в слоях, их вколачивают вразброс. Гвозди вбивают указанным порядком и для закрепления всех последующих слоёв.

Они должны быть из достаточно мягкого металла, дабы не повреждать режущие кромки инструмента, употребляемого для предстоящей обработки лонжерона.

Слои фанеры обильно смачивают при помощи ролика либо кисти смолой ЭД-5. После этого последовательно накладывают на фанеру полосу стеклоткани, которую разглаживают деревянной гладилкой и рукой, пока на её поверхности не покажется смола.

Затем на ткань кладут слой фанеры, у которого сперва смазывают смолой ту сторону, которая ляжет на стеклоткань. Собранный так лонжерон покрывают калькой, укладывают на него рейку размерами 3100x90x40 мм. Между стапелем и рейкой струбцинами, расположенными на расстоянии 250 мм друг от друга, на всей протяженности рейки создают обжатие собранного пакета, пока его толщина не сравняется с верхними кромками установочных пластин. Излишки смолы нужно удалить до её затвердения.

Заготовка лонжерона снимается со стапеля через 2-3 дней и обрабатывается до ширины 70 мм в профильной части, 90 мм — в комлевой, и длины между торцами — 3100 мм. Нужное требование, которое направляться соблюсти на этом этапе, — обеспечение прямолинейности поверхности лонжерона, образующей в ходе предстоящего профилирования переднюю кромку лопасти. Поверхность, к которой будут приклеиваться нервюры и заполнитель из пенопласта, должна быть кроме этого достаточно прямолинейной.

Обрабатывать её направляться рубанком и в обязательном порядке с ножом из жёстких сплавов либо в крайнем случае драчёвыми напильниками. Все четыре продольные поверхности заготовки лонжерона должны быть взаимно перпендикулярными.

ПРЕДВАРИТЕЛЬНОЕ ПРОФИЛИРОВАНИЕ

Разметку заготовки лонжерона создают так. Её кладут на стапель ина концевом торце, передней и задней плоскостях наносят линии, отстоящие от поверхности стапеля на расстоянии 8 мм (~Ун мах). На концевом торце, помимо этого, вычерчивают посредством шаблона (рис. 4) полный профиль лопасти в масштабе 1:1.

Особенной точности при изготовлении этого запасного шаблона не нужно. С наружной стороны шаблона наносят линию хорды и на ней у носка профиля и в точке на расстоянии 65 мм от него сверлят два отверстия диаметром 6 мм. Глядя через отверстия, совмещают линию хорды шаблона с линией, совершённой на концевом торце лонжерона, дабы нанести на нём линию, определяющую границу профилирования.

Чтобы не было сдвигов шаблон крепится к торцу узкими гвоздями, под каковые в нём сверлятся произвольно расположенные по их диаметру отверстия.

Обработку лонжеронов по профилю создают несложным рубанком (неотёсанная) и плоским драчёвым напильником. В продольном направлении её осуществляют контроль линейкой. Завершив обработку, приклеивают нервюры к задней поверхности лонжерона.

Точность их установки обеспечивается тем, что на них на протяжении изготовления наносят линию хорды, которая совмещается с линией хорды, нанесённой на задней плоскости заготовки лонжерона, и визуальной проверкой прямолинейности их размещения довольно запасного шаблона. Его опять крепят для данной цели к концевому торцу.

Нервюры располагают на расстоянии 250 мм друг от друга, причём первая выставляется в начале профиля лонжерона либо на расстоянии 650 мм от торца комлевой его части.

ОБРАБОТКА и СБОРКА ЛОПАСТИ

По окончании затвердения смолы между нервюрами вклеиваются пластины пенопласта, соответствующие профилю задней части лопасти, по выступающим финишам нервюр делают пропилы в рейке образующей заднюю кромку.

Последнюю приклеивают на

смоле к пластинам и нервюрам из пенопласта.

Потом создают черновую обработку пенопластовых пластин, кривизна которых подгоняется под кривизну нервюр, и удаляют излишек древесины с рейки для образования задней кромки с некоторым припуском для правильной обработки по главному шаблону (рис. 5).

Базой шаблон изготовляется сначала с припуском, 0,2 — 0,25 мм на указанные в шаблоне Ун и величины Ув, для получения профиля меньшего, чем окончательный, размера под оклейку стеклотканью.

При обработке лопасти посредством главного шаблона за базу берётся её нижняя поверхность. С целью этого выверяется лекальной линейкой прямолинейность её образующей на расстоянии Хн= 71,8 мм, где Ун= 8,1 мм.

Прямолинейность можно считать достаточной в том случае, если в середине линейки длиной в 1 м имеется зазор не более 0,2 мм.

После этого к долгим сторонам прекрасно отрихтованной дюралюминиевой пластины размерами 500x226x6 мм крепятся направляющие рейки из жёсткого дерева либо дюралюминия высотой 8,1 мм. Расстояние между ними для верхней половины главного шаблона должно быть равняется ширине лопасти, либо 180 мм.

Последнюю укладывают на стапеле на 3 — 4 подкладках, толщина которых равна толщине плиты приспособления, и прижимают струбцинами. Именно поэтому от-рихтованная пластина может передвигаться между нижней поверхностью и стапелем лопасти на всей протяженности в прямолинейной плоскости, чем обеспечивается соответствие толщины и постоянство лопасти её поверхности заданному профилю.

Верхнюю поверхность лопасти можно считать обработанной, в случае если верхняя добрая половина шаблона перемещается по всей её длине без зазора по профилю и в местах соприкосновения шаблона с направляющими. Нижнюю поверхность лопасти контролируют всецело собранным шаблоном, обе половины которого жёстко соединены совместно.

Верхнюю и нижнюю поверхности профилируют посредством драчёвых напильников с неотёсанной и средней насечкой, а впадины и неровности заделывают по шаблону шпаклёвкой из смолы ЭД-5, смешанной с древесной мукой, и опять опиливают по шаблону.

ОКЛЕЙКА ЛОПАСТИ

Следующей операцией есть оклейка профильных и комлевых частей лопастей стеклотканью толщиной 0,1 мм в два слоя на смоле ЭД-5.

Любой слой представляет собой целую ленту стеклоткани, что накладывается собственной серединой на переднюю кромку лопасти. Главное требование, которое нужно выполнять наряду с этим, — излишки смолы по окончании того, как ткань прекрасно ею пропитается, должны быть шепетильно выжаты посредством древесной гладилки в поперечном направлении от передней кромки к задней, дабы под тканью не появились воздушные пузыри.

Ткань нигде не должна подворачиваться либо морщиться чтобы не было ненужных утолщений.

Оклеив лопасти, их зачищают наждачной бумагой, а заднюю кромку доводят до толщины, близкой к окончательной. Контролируют кроме этого профиль носка лонжерона. До тех пор пока это делают посредством главного шаблона с некоторыми припусками, как указывалось выше, дабы убедиться в качественности профилирования верхней и нижней поверхностей.

Рис.

7. Угольник-шаблон

Рис. 8. Построение профиля (NACA 23012, b=180 мм, носка ~ 2,85 мм)

Рис. 1. Устройство для балансировки несущего винта

Рис.

2. Усиление несущего винта

Главной шаблон доводят до требуемого размера и с его помощью создают окончательную подгонку профиля с применением шпаклёвки, причём за базу снова берётся нижняя поверхность лопасти, для чего посредством лекальной линейки опять проверяется прямолинейность её образующей на расстоянии Хн= 71,8 мм от носка.

Убедившись в её прямолинейности, лопасть кладут на стапель нижней поверхностью вниз на подкладках высотой 42 мм (эта величина представляет собой округлённую отличие между высотой нижней Ун и половины шаблона= 8,1 мм). Одна из подкладок ложится под комлевую часть лопасти, которая в этом месте прижимается к стапелю струбциной, остальные на протяжении лопасти на произвольных расстояниях друг от друга.

Затем верхняя поверхность лопасти промывается ацетоном либо растворителем и покрывается на всей протяженности узким слоем шпаклёвки из зубного порошка-5 и смолы ЭД таковой густоты, дабы она легко распределялась на поверхности и не стекалапо кривизне профиля (консистенция густой сметаны). Прочно скреплённый главный шаблон медлительно и равномерно продвигается на протяжении лопасти фаской вперёд по перемещению так, дабы его кромка всё время опиралась на горизонтальную поверхность стапеля.

Снимая излишнюю шпаклёвку на выпуклых местах профиля и оставляя необходимое её количество во впадинах, шаблон снабжает так доводку профиля. В случае если окажется, что впадины в некоторых местах не заполнились, то эта операция повторяется по окончании нанесения на них более толстого слоя шпаклёвки. Излишняя шпаклёвка обязана иногда удаляться, в то время, когда она начинает свисать с задней кромок и передней лопасти.

При исполнении данной операции принципиально важно перемещать шаблон без перекосов и перпендикулярно к продольной оси лопасти, двигая его безостановочно, дабы избежать неровностей поверхности лопасти. Разрешив шпаклёвке достигнуть полной твёрдости и сгладив её легко наждачной бумагой, операцию окончательной шпаклёвки повторяют на нижней поверхности, пользуясь подкладками высотой 37 мм.

ОТДЕЛКА ЛОПАСТЕЙ

Сделав лопасти, их обрабатывают наждачной бумагой средней зернистости, обращая особенное внимание на формирование носка профиля, промывают ацетоном либо растворителем и покрывают грунтом № 138, не считая места крепления триммера (рис. 6). После этого все неровности заделывают нитрошпаклёвкой, следя, дабы на профилированных поверхностях не появилось излишних утолщений.

Окончательные работы по отделке, пребывающие в осмотрительном снятии водоупорной наждачной бумагой различной зернистости излишков шпаклёвки, выполняют, сообразуясь с продвижением сомкнутого шаблона на протяжении поверхностей лопасти без зазоров и излишней качки (не более 0,1 мм).

По окончании оклейки лопастей стеклотканью толщиной 0,1 мм и до их покрытия грунтом на комлевую часть лопастей сверху и снизу на смоле ЭД-5 приклеивают пластины из дуба либо ясеня размерами 400x90x6 мм, каковые состругиваются так, дабы лопасти купили установочный угол, осуждённый между горизонтальной плоскостью и хордой и равный 3°.

Его контролируют посредством несложного шаблона (рис. 7) относительно передней поверхности комля, и осуществляя контроль параллельность образующихся наряду с этим поверхностей снизу и сверху комля.

На этом заканчивается формирование комля лопасти, и он обклеивается стеклотканью 0.3 мм на смоле ЭД-5 для придания лопасти герметичности.

Готовая лопасть, не считая комля, окрашивается нитроэмалью и полируется.

Рекомендации относительно определения фактического положения центра тяжести лопастей, их сопряжения и балансировки со втулкой просматривайте в следующих номерах издания.

РЕГУЛИРОВКА и СБОРКА

В прошлом номере издания был детально обрисован технологический процесс изготовления лопастей несущего винта автожира.

Следующим этапом есть балансировка лопастей по хорде, балансировка и сборка несущего винта по радиусу лопастей. От точности установки последних зависит плавность работы несущего винта, в другом случае будут появляться повышенные нежелательные вибрации.

Исходя из этого к сборке нужно отнестись весьма серьёзно — не торопиться, не затевать работу, пока не будет подобран целый нужный инструмент, приспособления и не подготовлено рабочее место. При сборке и балансировке нужно всегда контролировать собственные действия — лучше семь раз отмерить, чем один раз упасть хотя бы с малой высоты.

Процесс балансировки лопастей по хорде в этом случае сводится к определению положения центра тяжести элемента лопасти.

Главная цель, вызывающая необходимость балансировки лопасти по хорде, — уменьшить тенденцию к происхождению колебаний флаттерного типа. Не смотря на то, что у обрисовываемой автомобили происхождение этих колебаний маловероятно, но не забывать о них необходимо, и при регулировке направляться приложить все усилия чтобы ЦТ лопасти пребывал в пределах 20 — 24% хорды от носика профиля.

Профиль лопасти NACA-23012 имеет малое перемещение центра давления (ЦД — точка приложения всех аэродинамических сил, действующих на лопасть в полёте), что находится в тех же пределах, что и ЦТ. Это разрешает совместить линии ЦТ и ЦД, что фактически свидетельствует отсутствие пары сил, вызывающих закручивание лопасти несущего винта.

Предлагаемая конструкция лопасти снабжает требуемое положение ЦТ и ЦД при условии изготовления их строго по чертежу.

Но кроме того при самом тщательном подборе материалов, соблюдении разработки весовое несоответствие может появиться, в связи с чем и выполняются балансировочные работы.

Выяснить (с некоторыми допустимыми погрешностями) положение ЦТ изготовленной лопасти возможно, сделав лопасти с припуском на финишах 50- 100 мм. По окончании окончательной опиловки припуск отрезается, на лопасть ставится законцовка, а отрезанный элемент подвергается балансировке.

Рис.

3. Сборочный чертёж втулки несущего винта:

1 — ограничитель углов (Д16Т); 2 — ось несущего винта (30ХГСА); 3 — нижняя пластина втулки (Д16Т, s6); 4 — ферма втулки (Д16Т); 5 — ось главного шарнира (30ХГСА); 6 — втулка (латунь оловянистая); 7 — шайба O20 — 10, 5 — 0,2 (сталь 45); 8 — корпус подшипников (кожный покров16Т); 9 — отверстие под шплинт; 10 — крышка корпуса подшипн. (Д16Т); 11 — корончатая гайка М18; 12 — шайба O26 — 18, 5 — 2 (сталь 20); 13 — винт крепления крышки М4; 14 — радиально-упорный подшипник; 15 — радиально-сферический подшипник № 61204; 16 — болт крепления лопасти (30ХГСА); 17 — накладка лопасти (s3, 30ХГСА); 18 — шайба O14 — 10 — 1,5 (сталь 20); 19 — самоконтрящаяся гайка М10; 20 — винт М8; 21 — буж (O61, L = 200, Д16Т); 22 — пилон (труба O65x2, L=1375, липа)

Рис. 4. Ферма втулки

Рис. 5. Ось несущего винта (сталь 30ХГСА)

Рис. 6. Корпус подшипников (ДТ6Т)

Рис. 7. Болт (сталь 30ХГСА)

Рис. 8. Ограничитель углов отклонения несущего винта (Д16Т)

На трёхгранную, горизонтально расположенную призму собственной нижней поверхностью кладут элемент лопасти (рис. 1).

Его плоскость сечения по хорде должна быть строго перпендикулярна ребру призмы. Передвижением элемента лопасти на протяжении хорды получают его равновесия и замеряют расстояние на носке профиля до ребра призмы. Это расстояние должно составлять 20 — 24% от длины хорды. В случае если ЦТ выйдет за данный большой предел, на носик профиля в концевой части лопасти нужно будет навесить противофлаттерный груз для того чтобы веса, дабы ЦТ сместился вперёд на нужную величину.

Комель лопасти усилен накладками, каковые являются металлические пластины толщиной 3 мм (рис. 2). Они крепятся к комлю лопасти пистонами диаметром 8 мм и заклёпками впотай на каком-либо клее: БФ-2, ПУ-2, ЭД-5 либо ЭД-6.

Перед установкой накладок комель лопасти зачищается неотёсанной наждачной бумагой, а сама накладка обрабатывается пескоструйным аппаратом. Склеиваемые поверхности подробностей, другими словами комель лопасти, накладки, отверстия под сами пистоны и пистоны, обезжиривают и шепетильно смазывают клеем. После этого расклёпывают пистоны и ставят заклёпки (по 4 штуки на каждую накладку).

По окончании данной операции лопасти готовы к разметке для установки их на втулку.

Несущий винт автожира (рис. 3) складывается из двух лопастей, втулки, оси винта с подшипниками качения, корпуса подшипников ограничителя углов и горизонтального шарнира отклонения оси несущего винта.

Втулка складывается из двух деталей: П-нижней пластины и образной фермы (рис. 4). Ферму нужно делать из поковки.

При изготовлении её из проката нужно обратить особенное внимание на то, дабы направление проката было в обязательном порядке параллельно продольной оси фермы. Такое же направпение проката должно быть и на нижней пластинке, которая делается из страницы дюралюминия марки Д16Т толщиной 6 мм.

Обработка фермы ведётся по операции в такой последовательности: сперва фрезеруют заготовку, оставляя припуск по 1,5 мм на сторону, после этого ферму подвергают термической обработке (закалке и старению), по окончании чего производится окончательная фрезеровка в соответствии с чертежу (см. рис. 4). Позже наждачной бумагой и шабером на ферме выводятся все поперечные риски и наносится продольный штрих.

Ось (рис.

5) крепится на пилоне на двух взаимно перпендикулярных осях, каковые разрешают ей отклоняться от вертикали на заданные углы.

Втулка несущего винта

На верхнюю часть оси насажены два подшипника качения: нижний -радиальный № 61204, верхний -радиально-упорный № 36204. Подшипники заключены в корпус (рис. 6), что своим нижним внутренним бортиком принимает в полёте всю нагрузку от веса автожира.

При изготовлении корпуса нужно обратить особенное внимание на обработку сопряжения бортика с цилиндрической частью. риски и Подрезы в месте сопряжения недопустимы. В верхней части корпус подшипников имеет два ушка, в каковые запрессованы медные втулки. Отверстия во втулках обрабатываются развёртками по окончании их запрессовки.

Ось втулок обязана проходить через ось вращения корпуса строго перпендикулярно ей. Через отверстия в ушках корпуса подшипников и втулки, каковые запрессованы в щёки фермы, проходит болт (рис. 7), являющийся горизонтальным шарниром несущего винта автожира, относительно оси которого лопасти совершают маховые перемещения.

Угол отклонения оси и соответственно трансформацию положения плоскости вращения диска ограничиваются пластиной, закреплённой на пилоне (рис.

8). Эта пластина не разрешает отклоняться несущему винту сверх допустимых углов, снабжающих управляемость автожиром по крену и тангажу.

Б.

БАРКОВСКИЙ, Ю. РЫСЮК

Рандомные статьи:

Формование лопасти винта вертолета

Похожие статьи, которые вам понравятся:

-

Серьёзным элементом конструкции модели вертолета являются лопасти несущего винта. Их весовые и аэродинамические характеристики определяют летные качества…

-

В последних номерах отечественного издания был опубликован цикл статей группы конструкторов автожиров об изюминках постройки этих винтокрылых…

-

Сейчас любители авиации многих государств проявляют громадной интерес к полётам на самодельных планёрах-автожирах и фактически автожирах. Недорогие,…

-

Кто в детстве не мечтал стать летчиком, покорителем пятого — воздушного океана! Многие романтические натуры не отказываются от этой своей…