Практика самодеятельного автоконструирования, среди них и моего лично, говорит о том, что вагонная компоновка с применением колес с размером шин 5X10 (от мотоколяски С3А) дает возможность приобрести весьма эргономичную и рациональную конструкцию микроавтомобиля. Как раз таков мой «Микрус». Он устойчив, прекрасно держит дорогу, развивает скорость до 90 км/ч.

Размещение двигателя под сиденьем пассажира и водителя увеличивает нужный количество, делает кузов более емким. Салон просторен, сиденья раскладываются, что удобно для отдыха и ночлега. Запрещено недооценивать и емкий багажник: в том направлении, например, возможно установить детскую коляску, не разбирая. В правом углу багажника легко устанавливается аккумулятор, а в днище — топливный бак от автомобиля ЗАЗ-966.

Вынесенные за базу, оба они увеличивают нагрузку на заднюю ось, что усиливает сцепление ведущих колес. Эргономичен и доступ к двигателю: откидывается капот вместе с сиденьем пассажира и водителя; ремонтировать и осматривать возможно, не выходя из салона. Для перевозки крупногабаритных грузов — телевизор, стиральная машина, холодильник — достаточно передвинуть заднее сиденье вперед и откинуть спинку либо же удалить ее.

Получается мелкий пикап.

Двигатель «Микруса» — от мотоцикла К-750. Совершена маленькая доводка по повышению его мощности. Зачищены и отполированы всасывающие каналы в цилиндрах, в кроме этого проточены по наружному диаметру тарелки впускных клапанов.

На двигатель установлены два карбюратора К-125П и бумажный воздушный фильтр автомобиля «Жигули». Это улучшило приемистость и увеличило мощность мотора с 26 до 30 л. с. В следствии автомобиль взял хорошую динамику разгона. В городе с перекрестка я ухожу стремительнее, чем «Запорожец», а на затяжных подъемах часто с уверенностью иду на обгон. Горючее подается бензонасосом (от автомобиля «Жигули»); привод от вала генератора — механический. Имея малую высоту, двигатель прекрасно компонуется.

Охлаждение воздушное, посредством вентилятора. Для его установки в передней цапфе коленчатого вала нарезается резьба М20Х1,5 и ввертывается валик рабочего колеса вентилятора, и ставится шестерня для запуска двигателя электростартером. Шестерня использована от основной передачи мотоколяски С3А (заднего хода), отношение 1 : 8.

Я детально не останавливаюсь на конструкции соединения и охлаждения двигателя коробки передач с двигателем — тут нет особенных новшеств. Но, в случае если вести обращение о предстоящих усовершенствованиях, вместо одного центробежного вентилятора возможно изготовить два осевых, а на продолжение их вала насадить венец и шкив для запуска электростартером. И коробку передач прекрасно бы применять от мотоцикла МТ-9 «Днепр»: автомобиль будет иметь задний движение.

Полезно кроме этого установить двигатель на раме на подушках, а не на резиновых втулках, как это сделано на «Микрусе».

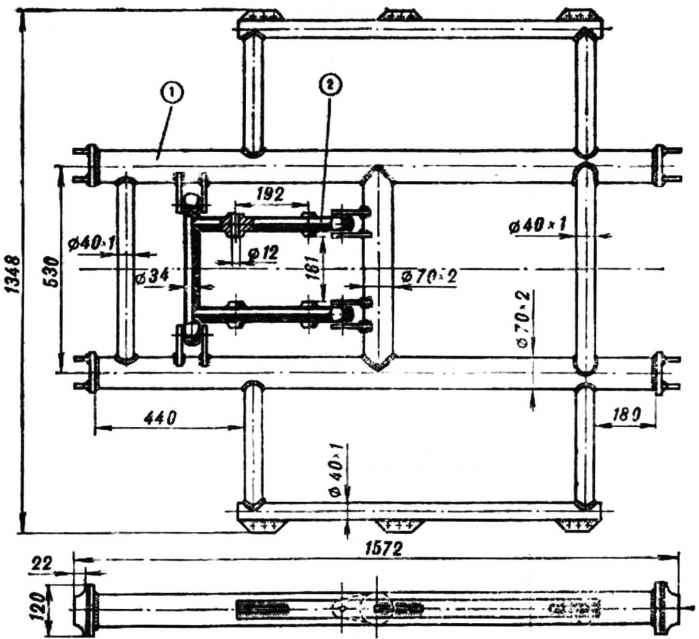

Рама автомобиля сварена из цельнотянутых труб — металлических, тонкостенных, O 70 и 40 мм. Две из них, O 70 мм — а роли главного несущего элемента. На финишах приварены ботинки.

К ним крепятся передний и задний мосты (от мотоколяски С3А) и подмоторная рама.

Передний мост оборудован колодочными тормозами. Были наготовлены новые тормозные барабаны с дисками крепления колес, увеличившие колею до 1180 мм. Привод тормозов гидравлический, рабочие цилиндры забраны от ЗАЗ-965. Мост усилен амортизаторами от мотоцикла «панония». Для их крепления помогают новые нижние проушины, подогнанные под резиновые втулки амортизаторов «Запорожца».

Верхняя втулка — твёрдая, вытачивается из фторопласта. Обе шпильки крепления амортизаторов — O 12 мм. К верхней балке переднего моста приварен кронштейн, на оси которого качается на подшипниках № 203 маятниковый рычаг (подобная конструкция обрисована в «М-К» № 5 за 1970 г.).

Автомобиль «Микрус».

Установка подмоторной рамы:

1 — рама автомобиля, 2 — подмоторная рама.

Дифференциал в сборе:

1 — сварной корпус редуктора, 2 — соединительная втулка вала.

Подвеска колеса.

Задний мост (использован передний мост от СЗА) крепится к раме, как и передний, шпильками М14Х1.5, усилен амортизаторами «паниомия» с новыми нижними проушинами. Наряду с этим получается однотипная подвеска.

Мост в блоке с редуктором основной передачи подвергнут коренной переделке. От ступиц отрезаны трубы и приварены кронштейны с отверстиями под палец крепления к рычагам. Финиши кронштейнов двигателя кроме этого обрезаны; вместо них приварены втулки, в которых установлены два шариковых подшипника № 203. (Подшипники берутся закрытые, в особенности наружные, либо устанавливаются войлочные кольца, пропитанные маслом.) Подробности свариваются в специально для этого сделанных кондукторах.

К верхней и нижней бал-кем моста приварены (по месту) кронштейны, на которых двумя шпильками М12Х1,25 закреплен редуктор основной передачи. Для сохранения стопорного болта нижнего торсиона крепление редуктора смещено в правую сторону на 50 мм от продольной оси автомобиля. Исходя из этого полуоси имеют различную длину: правая 310 мм, левая 360 мм.

Обе они всецело самодельные, но подобны полуоси ЗАЗ-965. Переделан и вал колеса, отрезана вилка крестовины и приварена новая — от крестовины ЗАЗ-965.

Мост оборудован колодочными тормозами с гидравлическим приводом.

Карданный вал кроме этого самодельный: из металлической цельнотянутой трубы O 45 мм. Он складывается из двух крестовин от резиновой-965 муфты и ЗАЗ.

Редуктор основной передачи изготовлен с применением шестерен заднего моста ЗАЗ-965.

Шестерня — со спиральными зубьями, передаточное число — 4,63 : 1 (37 X 8 зубьев). Дифференциал конический, с двумя сателлитами. Корпус редуктора сварной.

Возможности отлить его из легкого сплава у меня не было, да и при обработке отлитого корпуса одним токарным станком не обойтись.

Сварной же корпус хоть и тяжелее, но несложнее и дешевее в изготовлении.

От цельнотянутой металлической трубы O190 мм отрезано кольцо высотой 100 мм (заготовка). Оно проточено по наружному диаметру, и обе стороны отторцованы; вварены кольца-фланцы. К корпусу наварены две втулки для соединения редуктора с задним мостом.

Совершенно верно по центру, перпендикулярно образующим, приварена еще одна втулка — для горловины корпуса вала ведущей шестерни.

Последовательность предстоящих работ. В центре противоположной стены электросваркой прихватывают бобышку 0 70 мм — для установки корпуса а токарный станок, протачивают горловину, а после этого кольца-фланцы, вваренные в корпус, торцуют, снимая погрешности электросварки.

Протачивают корпус по внутреннему диаметру до толщины стены 4—5 мм. Для пробок накопления и слива масла нарезают резьбу М16ХІ.5 и М14Х1.5 соответственно.

Ведущая шестерня основной передачи изготовлена вместе с валом O 25 ± 0,1 мм. Исходя из этого на вал наносят слой крома, а после этого шлифуют для посадки подшипников. Первый из них задний, № 7205, роликовый, конический. Он принимает главные осевые и радиальные нагрузки.

Два вторых — шариковые, № 205, для радиальных нагрузок. Передний и второй задний подшипники фиксируются в стакане стопорным кольцом. Зазор заднего регулируется гонкой крепления фланца карданного вала.

Для установки бокового зазора шестерни основной передачи помогают две регулировочные гайки, каковые фиксируются стопорами и прижимаются фланцем резинового защитного чехла полуоси. Боковой зазор между зубьями ведущей и ведомой шестерен обязан пребывать в пределах 0,08—0,22 мм. Корпуса подшипников дифференциала с регулировочными гайками забраны готовые, крепятся к крышкам корпуса болтами.

Использование подробностей заводского изготовления пара упрощает изготовление редуктора и, основное, повышает его долговечность и надёжность.

Кузов — из дюралюминиевых панелей толщиной 1,5 мм. Базой его помогает рама, к которой болтами М8 крепится каркас, клепанный из дюралюминиевых уголков 45X45 мм.

Для облегчения каркаса в уголках наварены отверстия O 18 мм.

Кронштейн редуктора.

Рычаг подвески.

Задний мост.

Стыковка панелей усилена накладками. Носовое и хвостовое закругления каркаса кроме этого усиливаются косынкой из листового дюралюминия толщиной 4 мм. Поверхность кузова шепетильно зачищают, неровности заделывают шпаклевкой на эпоксидной смоле.

Ветровое стекло забрано от автомобиля «Москвич-412». Для стекла выгнута рамка из дюралюминиевого уголка с вставками в углах по форме стекла из полос толщиной 1,5 мм — дюралюминия и алюминия в два слоя!

Рамка оклеена стеклотканью на эпоксидной смоле. Конструкция ее оказалась твёрдой.

Профиль передней части выполнен кроме этого оклейкой из полос алюминия толщиной 1 мм и стеклоткани на эпоксидной смоле.

Сиденья из поролона и губчатой резины. Для понижения уровня шума в машине в салона наклеен войлок, капот двигателя облицован поролоном в и снаружи.

Вероятен вариант автомобиля и с твёрдой крышей, но предпочтительна установка легкосъемного тента, как и сделано на «Микрусе».

Любителям, каковые возьмутся за постройку аналогичного микроавтомобиля, я рекомендую заменить поворотные кулаки (ступицу) переднего моста. Установка кулаков с шаровым соединением (от переднего моста ЗАЗ-966) громадной сложности не воображает. Второй вариант — изготовить новый мост, применяв те же подробности. Шаровые соединения герметичны и более долговечны, значительно прочнее если сравнивать с этим же узлом моста мотоколяски С3А. Они повысят ходовые качества микроавтомобиля, надежность.

А. СТРЕМОУСОВ, слесарь, г. Оренбург

Рандомные статьи:

УАЗ ПАТРИОТ Мой туристический автомобиль

Похожие статьи, которые вам понравятся:

-

В случае если «Аттези-ТХ» смогла очаровать вас совершенно верно так же, как в свое время и меня, то я, думается, в полной мере смогу оказать помощь вам…

-

Я весьма давешний подписчик издания — еще с «ЮМК», номера которого искал когда-то по киоскам. Подшивки «М-К» и сейчас дают толчок к творчеству, являются…

-

«Валга-комби» — автомобиль из фанеры

Автоконструирование — давнишняя страсть красноярца Владимира Александровича Гассана. Читатели, интересующиеся самодельными автомобилями, точно отыщут в…

-

Первый микроавтомобиль Мышонок я выстроил для моих детей. Как он удался, читатели Моделиста-конструктора смогут делать выводы, ознакомившись с его…