В прошлом номере мы поведали о необыкновенном на первый взгляд методе сушки древесины — в ванне с водой, между электродами, питаемыми током промышленной частоты. Эта разработка намного уменьшает производственный цикл и снабжает высокий уровень качества приобретаемой продукции. Но способ вычислен по большей части на обработку твердолиственной древесины.

Мягкие породы также находят широкое использование в народном хозяйстве. Исходя из этого мы продолжили поиски ответов, повышающих сушки древесины и интенсивность нагрева и снабжающих ей определенные направленные особенности.

В следствии был создан и внедрен еще один способ обезвоживания пиломатериалов — в электромагнитном поле, где нагрев достигается благодаря тепловыделяющим ферромагнитным элементам.

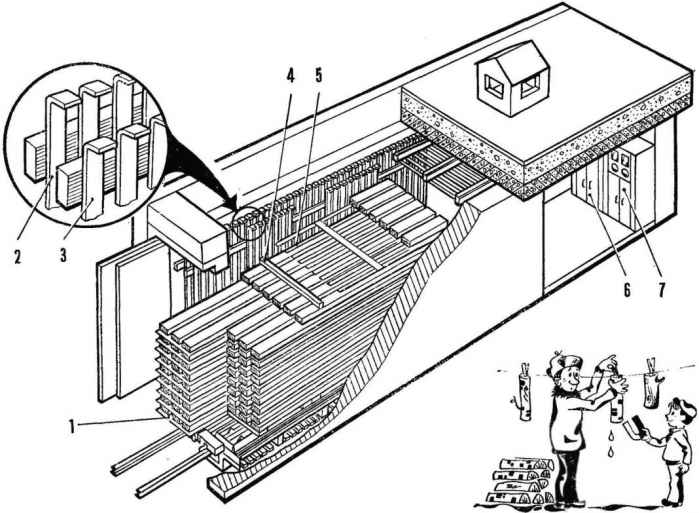

Для этого в теплоизолированную камеру (рис. 1), оборудованную многовитковым соленоидом, помещают тележку со штабелем пиломатериалов (рис. 2). Предварительно между их последовательностями по определенной схеме укладывают тепловыделяющие ферромагнитные элементы (ТФЭ) в виде решеток либо сеток (рис.

3).

При включении переменного электрического тока промышленной частоты в соленоиде образуется электромагнитное поле, которое, влияя на металлические решетки ТФЭ, генерирует в них тепло. Наряду с этим теплопередача от ТФЭ к пиломатериалу происходит благодаря кондуктивности.

Обрисованный принцип нагрева ТФЭ основан на известном физическом явлении, в то время, когда тепло выделяется за счет вихревых токов, образующихся в ферромагнетике при действии на иего переменного электрического поля.

В школьном курсе физики нагревание ферромагнетика при циклическом перемагничивании иллюстрируется несложным опытом: два однообразных по размерам стержня, металлический и бронзовый, устанавливаются на древесной дощечке, на которую помещается катушка от универсального трансформатора. После этого посредством воска на стержнях на однообразной высоте крепятся 2—3 спички. По окончании включения катушки через реостат спички со металлического сердечника падают, а на бронзовом остаются.

Замечаемое явление кое-какие пробуют растолковать действием токов Фуко. Но элементарные расчеты говорят о том, что токами Фуко нагревается в большей мере бронзовый стержень. При однообразных размерах стержней в них индуктируются поля с однообразными э. д. с. Но удельное сопротивление меди приблизительно в восьмеро меньше, чем у стали (Рм = 0,0175; Рс = 0,15), исходя из этого конечно, что значение величины токов Фуко в бронзовом стержне будет на столько же больше, чем в металлическом.

Рис. 1. Электромагнитная камера для сушки древесины:

1 — тележка со штабелем пиломатериалов, 2 — главная обмотка, 3 — дополнительная обмотка, 4 — поперечные прокладки, 5 — ферромагнитные решетки, 6 — пульт управления, 7 — пульт устройств контроля.

Рис. 2. Штабель на тележке:

1 — ферромагнитные решетки, 2 — древесина, 3 — прокладки, 4 — тележка.

Следовательно, обстоятельством замечаемого результата выделения тепла есть перемагничивание (цикл намагничивание — размагничивание, так называемая «петля гистерезиса»). В один момент действуют и вихревые токи, каковые зависят от силы тока возбуждающей катушки-соленоида, его конфигурации и частоты тела.

В соответствии с законом Ома ток в соленоиде зависит от приложенного напряжения и от активного и реактивного сопротивлений соленоида, и и от частоты тока, поскольку неспециализированное сопротивление: Z2 = R2 + (?L)2, либо Z = R + j?L, а напряжение на зажимах соленоида: U = I(R + j?L).

В этих выражениях R — активнее сопротивление проводника; ? = 2?f — круговая частота (? = 3,14; f — частота тока); L — индуктивность соленоида; j — плотность тока.

При введении вовнутрь соленоида проводящего тела — железного стержня — активное и реактивное сопротивление соленоида изменяется, и тогда U = I1(R1 + j?L1).

Изменение R и L зависит от таких физических особенностей, как, к примеру, проводимость, магнитная чувствительность тела, помещаемого в поле соленоида, а также от его геометрической формы.

Наряду с этим, со своей стороны, изменяется сила тока в соленоиде, что отражается на его намагничивающей магнитном потоке и силе.

Сейчас возвратимся к вопросу сушки и нагрева древесины в электромагнитном поле. Как видно из картинок, ТФЭ выполнены в виде решеток (см. рис. 3) из мягкой стали — Ст. 3. Из-за чего а виде решетки?

Дело в том, что для интенсивного развития процесса сушки нужен таковой метод подвода тепла к материалу, что бы не уменьшал активной поверхности испарения.

В случае если выполнить ТФЭ а виде целых страниц, то площадь отвода жидкости существенно сократится; в территориях соприкосновения ТФЭ с заготовкой начнется пересыхание материала, увеличится термическое сопротивление потоку тепла и заметно уменьшится теплопроводность слоя. В соприкасающейся с материалом поверхности быстро повысится температура, случатся нежелательные деструктивные процессы в древесине, сопровождаемые утратой структурно-механических особенностей.

Как раз по данной причине контактный (кондуктивный) подвод тепла, не обращая внимания на громадные преимущества, не отыскал широкого применения, не считая сушки тонколистовых материалов — бумаги, картона, тканей.

Решетчатая же конструкция ТФЭ содействует активному тепло- и влаго-обмену (рис. 4), разрешает в один момент создавать довольно равномерный, замечательный подвод тепла и снабжать активное испарение жидкости в местах размещения источников нагрева.

Примечательно, что при простой, конвективной сушке (к примеру, нагретым воздухом) поток тепла направлен к материалу и неравномерно омывает штабель. В электромагнитной же камере все происходит напротив. В первую очередь нагревается штабель древесины и происходит выделение испаряющейся жидкости.

И лишь после этого потоком окружающего воздуха влага уносится из камеры. Наряду с этим температура материала выше, чем у внешней среды.

Рис.

3. Тепловыделяющие ферромагнитные решетки.

Рис. 4. Схема тепло- и влагопереноса:

а — конвекционный нагрев, б — контактный, пунктир — направленность испарения.

Преимущества электромагнитных камер серьёзны не только для интенсификации процесса влагоудаления и обеспечения высокого качества материалов, но и для автоматизации этого сложного теплотехнического и технологического процесса.

Как мы знаем, что кроме того самый внимательный и технически грамотный человек не всегда в состояния руководить громадным многообразием параметров процесса и нечайно нарушает заданную координацию. Исходя из этого автоматизация процесса не только облегчает труд операторов, но и существенно повышает эффективность применения техники.

Основанные на обрисованном принципе электромагнитные установки с применением тока промышленной частоты привлекли интерес экспертов не только машиностроительного профиля, где требования к качеству древесины повышены, но и работников, к примеру, межколхозных строительных организаций, где пар для сушильных камер отсутствует, а электричество имеется в достаточном количестве.

Каковы же технико-экономические и технологические преимущества электромагнитной сушки?

В первую очередь — большое сокращение производственного цикла. В распространенных паровых камерах сушка хвойных пиломатериалов толщиной 60 мм происходит (по нормативным данным) в течение 5,5 дней, а при электромагнитном теплоподводе всего за 50—60 часов. Наряду с этим расход электричества, приведенный к КПД электростанций, не превышает 1400—1800 ккал/кг испаренной жидкости.

В паровых же сушилках расход энергии образовывает 1600—3000 ккал/кг. Приведенные показатели расхода энергии даны для древесины, высушиваемой от начального влагосодержания порядка 60% до конечного 10—12%, а общее число испаряемой жидкости образовывает приблизительно 205—210 кг/м3 (к примеру, у сосны).

Цена капиталовложений, включая производство и энергопередачу на условный измеритель-кубометр древесины, на 25—30% меньше, чем для конвективных камер.

Помимо этого, нет необходимости строить особые замечательные котельные, сооружение которых требует больших капиталовложений, времени и дефицитного оборудования.

Опыт говорит о том, что строительство блока электромагнитных камер, к примеру, в условиях Черноморского судостроительного завода заняло не более 1,5—2 месяцев. Следовательно, налицо сокращение ввода в эксплуатацию новых мощностей.

Помимо этого, все электромагнитные установки всецело автоматизированы, чего нельзя сказать о паровых камерах.

На данный момент электромагнитные установки для сушки древесины уже внедрены на многих фирмах разных отраслей народного хозяйства.

Их география очень разнообразна : на Черноморском и Херсонском судостроительных фабриках — отчизне этого способа, на судостроительных фабриках Тюмени, Хабаровска, используются они в строительных и межколхозных организациях на Украине, в Белоруссии, Узбекистане, РСФСР, Казахстане, на фабриках электротехнической индустрии в Таллине, Минске. Но направляться подчернуть, что развитие данного способа нисколько не игнорирует использование известных, зарекомендовавших себя способов сушки — они должны друг друга дополнять.

Инженеры Г.М. БАЛАБАЕВ, С.Г. РОМАНОВСКИЙ

Рандомные статьи:

Установка ножей на фуговальный станок UKM-300. The Setup cutter to planer

Похожие статьи, которые вам понравятся:

-

В этом номере мы знакомим молодых новаторов, участников операции «Внедрение», с необыкновенным способом сушки, созданным в Николаеве. По отечественной…

-

Поделка: магниты на холодильник своими руками

Предложите детям сделать магниты на холодильник собственными руками. Это весьма интересно, радостно и весьма легко! Закупитесь маленькими магнитиками в…

-

Говорят, на Урале в тяжёлые годы разрухи по окончании гражданской войны один умелец выстроил автомобиль, в котором все было древесное, кроме того…

-

Иглофреза: инструмент-универсал

Статья «Иглотерапия для металла», напечатанная в издании «Моделист-конструктор» № 2 за 1974 год, привела к многочисленным откликам не только отдельных…