Данный двухцилиндровый двигатель, взявший наименование ДД-700/40, спроектировал и выстроил начальник публичного конструкторского бюро «Аэросам» Георгий Дорфман. Мотор оказался только успешным: надежным, относительно несложным, достаточно легким.

Мотор экспонировался на IV Всесоюзном смотре-конкурсе СЛА-87, был сдобрен технической рабочей группой слета.

К сегодняшнему дню выстроено уже пара экземпляров таких двигателей, и все они продемонстрировали фактически однообразные характеристики и стабильно высокую надежность. на данный момент в «Аэросаме» ведется проектирование силовой установки с разборным коленчатым валом и золотниковой совокупностью впуска. Помимо этого, строится оппозитный четырехцилиндровый мотор мощностью около сотни лошадиных сил.

При проектировании двигателя ДД-700/40 мы старались максимально упростить конструкцию его узлов, добиться высокой надежности в работе. Дабы выполнить первое условие, опирались на применение подробностей серийных моторов, а для самодельных предусмотрели использование передовых технологических приемов.

Как явствует из заглавия мотора, его рабочий количество — 700 см3, мощность — 40 л. с. Кстати, последняя черта взята не только посредством расчетов, но и при стендовых опробованиях, частота вращения коленчатого вала наряду с этим составляла 5100…5600 мин-1. Масса двигателя без винта, электростартера, электронного зажигания и зубчатого венца равна всего 30 кг — другими словами меньше килограмма на лошадиную силу.

Коленчатый вал.

Щеки коленвала — из стали марки 30ХГСА. Сперва на токарном станке обрабатываются три совсем однообразные заготовки — их диаметр образовывает 140 мм, толщина — 23,5 мм. Потом полученные «блины» закаливаются до HRC 33…38, по окончании чего они шлифуются до толщины 23 мм.

Отверстия в щеках O 25Н7 и O 35Н7 растачиваются на координатно-расточном станке. Наряду с этим получать направляться минимальных предельных отклонений в поле допусков в сторону повышения диаметра.

Цапфы коленчатого вала — из стали 40ХНВА. Заготовки для них вытачиваются с припуском по диаметру 0,5…0,7 мм, цилиндрический участок O 40 мм и конус — с припуском 1,5 мм. В заготовках фрезеруются шпоночные пазы и сверлятся контровочные отверстия, по окончании чего эти подробности термообрабатываются до HRC 48…54. Учтите, что при меньшей твердости цапф сальники скоро «съедят» вал.

Закаленные заготовки обрабатываются на дробеструйной установке, после этого шлифуются цилиндрические участки с диаметрами 35И8, 43, 18 и 12 мм. Резьбу нужно нарезать на резьбошлифовальном станке.

Нижние шатунные пальцы — из стали ШХ15. Заготовки направляться термообработать до HRC 62…65.

Сборка коленвала — операция очень важная.

Начинается она с того, что нижние шатунные пальцы глубоко охлаждаются в жидком азоте и посредством винтового либо гидравлического пресса запрессовываются в среднюю щеку коленчатого вала.

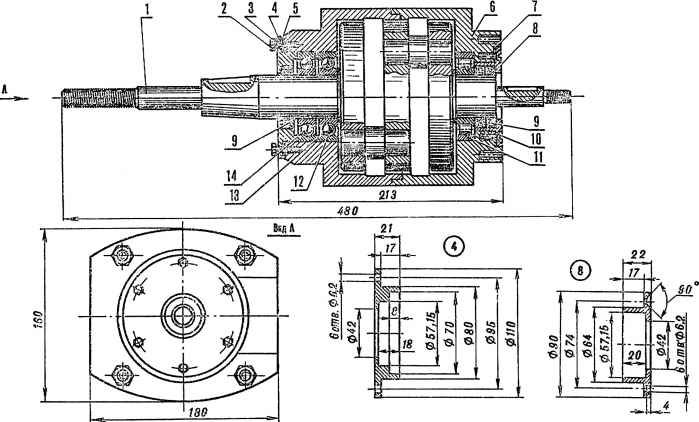

Рис. 1. Блок «вал-картер» двухцилиндрового оппозитного двигателя ДД-700/40 (шатуны условно не продемонстрированы):

1 — коленчатый вал, 2 — болт М6, 3 — шайба, 4 — передняя крышка (сталь 30ХГСА), 5 — передняя прокладка (ставить на бакелитовом лаке), 6 — картер (Д16Т), 7 — задняя прокладка (ставить на бакелитовом лаке), 8 — задняя крышка (Д16Т), 9 — сальник 40X57Х10 мм (от двигателя автомобиля ВАЗ), 10 — винт М6, 11 — подшипник № 2208, 12 — подшипник № 36208, 13 — кольцо 80X70X2 (сталь 20), 14 — подшипник № 208.

Потом на одном из пальцев планирует шатун и шатунный подшипник с боковыми шайбами.

Дабы ролики наряду с этим не рассыпались, они фиксируются любым методом. Щека с шатуном кроме этого охлаждается в жидком азоте, а в среднее отверстие щеки вставляется пробка; паз в ней должен быть направлен к шатуну. После этого на пробку надевается внешняя щека — в этом случае будет являться направляющей, по которой при запрессовке начнёт скользить внешняя щека.

Дабы не смять щеки и не согнуть шатунные пальцы, при запрессовке между щеками вкладываются шлифованные проставки толщиной 19 мм.

Такая же операция повторяется и для второй внешней щеки коленчатого вала. Сперва выбивается пробка и вставляется в среднюю щеку иначе, по окончании чего направляться глубокое охлаждение двух уже собранных щек с шатунами и напрессовка второй внешней щеки.

Собранный коленчатый вал прошлифовывается в центрах шлифовального станка.

Позже на токарном станке протачиваются щеки до O 135 мм. Биение вала в местах установки подшипников не должно быть больше 0,02 мм.

Рис. 2. Коленчатый вал:

1 — передняя цапфа (сталь 40ХНВА), 2 — палец кривошипа (сталь ШХ-15), 3 — внешняя щека коленвала (2 шт. сталь 30ХГСА), 4 — шатун (готовое изделие типа ИЖ-П), 5 — подшипник № 822906, 6 — боковая шайба подшипника, 7 — внутренняя щека коленвала (сталь 30ХГСА), 8 — задняя цапфа (сталь 40ХНВА).

Крышки картера. Передняя крышка выточена из стали марки 30ХГСА, термообработанной до HRC 33…38. Покрытие — кадмирование.

Задняя крышка — из дюралюминия Д16Т. Сальники — от коленчатого вала двигателя автомобиля ВАЗ.

Картер. Для картера потребуется дюралюминиевая (Д16Т) круглая заготовка O 210 мм. Заготовки половин картера торцуются и растачиваются изнутри с одной установки. Сверление резьбовых отверстий и растачивание отверстий O 12Н7 производится на координатно-расточном станке.

В крайнем случае эти отверстия возможно разделать и на сверлильном станке с последующим развертыванием.

Чистовое фрезерование половин картера возможно создавать везде, не считая паза с размером 180 мм — в том месте оставляется припуск 2 мм. По окончании фрезеровки половины картера стыкуются посредством стяжных шпилек, а после этого совсем обрабатывается и указанный паз.

Потом на фрезерном станке с применением поворотного стола выбирают отверстия под шпильки и цилиндры их крепления. Лыски радиусом 30 мм на краях расточек O 142 мм делаются напильником так, дабы шатуны не задевали за картер. И последняя операция — анодное оксидирование.

Рис. 3. Картер:

1 — носок картера (Д16Т), 2 — хвостовая часть картера (Д16Т). Слева внизу — конфигурация окна.

Рис. 4. Пробка — приспособление для сборки коленчатого вала (сталь 40).

Пара рекомендаций. При изготовлении подробностей направляться получать чистоты поверхности, максимальной для применяемого станочного оборудования.

На отверстиях щек маховика нужно снимать фаски не меньше 0,5X45°. Запрессовку направляться создавать за малейшее время, исходя из этого рекомендуем предварительно потренироваться и шепетильно отрепетировать последовательность операций с учетом их изюминок. Запрессовка с подогревом в этом случае не годится — она приводит к необратимым изменениям поверхностной твёрдости и прочности подробностей коленчатого вала.

детали и Готовые узлы.

В двигателе ДД-700/40 употребляются головки и цилиндры цилиндров ИЖ-ПЗ, карбюраторы типа К-62И, шатуны ИЖ-П с боковыми шайбами № 822906 и шатунными подшипниками, верхние шатунные пальцы с фиксаторами, подшипники №№ 208, 36208 (либо 46208), 2208, и поршни ИЖ-П.

Дополнительное оборудование. На отечественном двигателе установлено три набора устройств зажигания.

Это батарейное электронное, батарейное контактное и резервное магнето типа М27Б, прерыватель которого употребляется для батарейного зажигания. На двигатель возможно установить и магнето М90, дающее две искры в один момент.

направляться подчернуть, что попытка переделать попроще магнето в двухискровое к успеху не привела — искра получалась «вялой», и такое магнето только уменьшало надежность работы двигателя и увеличивало возможность его отказа.

Дабы улучшить охлаждение мотора, рекомендуем семь верхних ребер охлаждения цилиндров профрезеровать до O 180 мм. Головки цилиндров протачиваются на токарном станке.

На двигателе установлены два топливных насоса от подвесного лодочного мотора «Москва-30». Штуцеры привода насосов возможно врезать в каналы перепуска цилиндров либо же в картер.

Для его запуска рекомендован электростартер СТ-366 от двигателя автомобиля «Запорожец», соединенный с коленчатым валом через зубчатое колесо, прикрепленное к заднему фланцу воздушного винта шестью болтами с резьбой М6. Зубчатое колесо имеет следующие параметры: число зубьев — 91, модуль — 2,5, межцентровое расстояние — 125,0 мм. Имейте в виду, что запускать мотор рывком руки за винт очень страшно, потому, что наряду с этим приходится прикладывать большие упрочнения.

Крепление мотора к раме производится двумя наборами попарно соединенных между собой Г-образных лапок, надетых на удлиненные финиши нижних стяжных шпилек.

На двигатель нужно устанавливать глушители. Утраты мощности будут малыми, а комфортность перемещения наряду с этим значительно возрастёт и снизится пожароопасность.

Г. ДОРФМАН, начальник публичного КБ «Аэросам», г. Саратов

Рандомные статьи:

Горячие двигатели из холодной страны. США не смогли сделать то, что смог СССР.

Похожие статьи, которые вам понравятся:

-

При постройке любительских аэросаней, глиссеров, аппаратов на воздушной подушке громаднейшие трудности приводит к подбору двигателя. Не секрет, что…

-

В отечественном домашнем гараже имеется видавший виды снегоход «Буран». Не буду высказывать собственный отношение к нему в целом, потому, что мнения…

-

Золотниковый двигатель для карта

Со времени изобретения инженером Д. Циммерманом из ГДР плоского дискового золотника, управляющего впуском рабочей смеси в двухтактных двигателях,…

-

Опоздал еще как направляться утвердиться и стать массовым новый увлекательный вид спорта — дельтапланеризм, как его энтузиасты взялись прокладывать еще…