Наполненный ветром тугой парус… Данный извечный знак романтики никого не покинет равнодушным. И нет ничего необычного в том, что число энтузиастов парусного спорта из года в год все возрастает. Сейчас их намного больше, чем смогут принять яхт-клубы, исходя из этого трудиться над созданием любительских парусных судов многим приходится без квалифицированной консультации.

Проектирование парусника, к тому же для того чтобы, что в межсезонье нужно будет держать в муниципальный квартире, заключает в себе множество неприятностей. Так как судно должно быть разборным, легким, при хранении занимать как возможно меньше места.

Взявшись за конструирование для того чтобы судна, мы разглядели много вариантов компоновки, попытались шепетильно взвесить преимущества и недочёты разных проектов.

Выбрали схему катамарана с надувными поплавками и, нужно сообщить, не совершили ошибку. «Порыв» — так мы назвали собственный детище — оправдал отечественные ожидания: он был быстроходным, компактным в разобранном виде и относительно несложным в изготовлении. По характерному показателю — отношению собственной массы к площади парусов — «Порыв» превосходит лучшие из известных нам образцов любительских судов.

Сравните: наиболее швертботы и — лёгкие парусники байдарки, оснащенные парусами площадью 7 м2, — имеют массу 70—80 кг, а отечественный катамаран при парусности 13 м2 весит всего 60 кг. Его хорошая обитаемость разрешает выполнять не только однодневные прогулки, но и долгие путешествия.

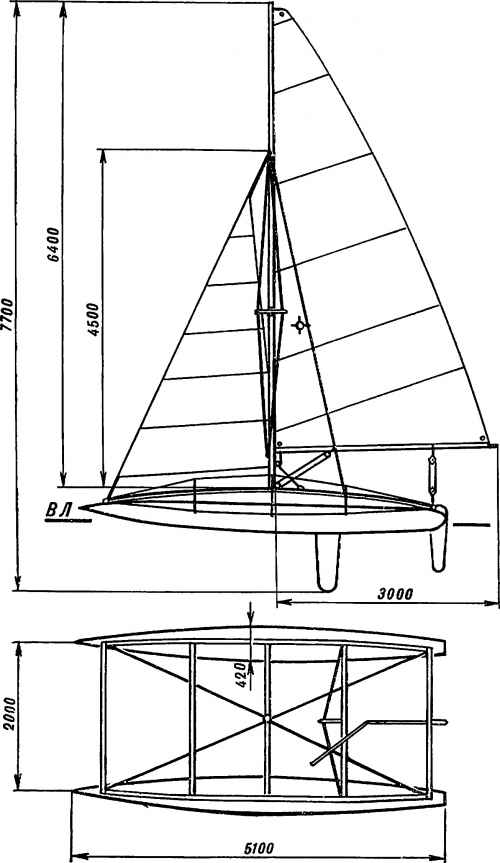

Рис. 1. Катамаран «Порыв».

Выбирая габариты судна, мы исходили в первую очередь из численности экипажа. По условиям безопасности плавания на борту должно быть как минимум несколько человек. Потому, что повышение команды привело бы к большому росту размеров, решено было строить катамаран двухместным. Его нужная грузоподъемность составила 240 кг, полное водоизмещение — 300 кг.

По условиям безопасности плавания на борту должно быть как минимум несколько человек. Потому, что повышение команды привело бы к большому росту размеров, решено было строить катамаран двухместным. Его нужная грузоподъемность составила 240 кг, полное водоизмещение — 300 кг.

Принимая трехкратный запас плавучести, мы взяли расчетный количество поплавков 900 л. Твёрдую раму для соединения поплавков собрали из легких дюралюминиевых труб O 40, 50, 60 и 70 мм. Использование телескопической укладки труб разрешило свести размеры основной упаковки металлоконструкции катамарана до габаритов 2200X150X150 мм. Узлы крепления разрабатывались с применением предельного числа крепежных подробностей — это облегчило и ускорило сборку.

Особенность конструкции катамарана — уникальные шпангоуты, разрешающие изменять профиль ватерлинии поплавка. На финишах шпангоутов установлены крепления байонетного типа, благодаря им легко отсоединяется продольный стрингер-трос.

Рис.

2. Неспециализированное устройство катамарана:

1 — поплавок, 2 — продольная балка рамы (стрингер), 3 — поперечные балки рамы, 4 — стаксель, 5 — мачта, 6 — краспица, 7 — грот, 8 — гик, 9 — румпель, 10 — перо руля, 11 — тент, 12 — носовая и кормовая поперечные балки, 13 — подмачтовая поперечная балка, 14 — вспомогательный штуцер, 15 — носовой штуцер, 16 — распорка, 17 — степс, 18 — шпангоуты.

На «Порыве» поставлен один шверт, укрепленный на балке посредством особого шарнира, снабжающего две степени свободы.

Вертикальное положение шверта фиксируется двумя парами тросовых растяжек. Такое крепление исключает лишние балки и, следовательно, сокращает вес. Помимо этого, оно позволяет без проблем отводить шверт назад при перемещении на мелководье либо при направлениях фордевинд (в то время, когда шверт лишь тормозит судно), и позволяет в маленьких пределах смещать центр бокового сопротивления (ЦБС).

Имеется в конструкции катамарана и другие уникальные ответы. Пожалуй, самый ответственный элемент судна — это поплавки. Их изготовили из прорезиненной ткани типа БЦУ; пригодна и «серебрянка» либо так называемая «мелиоративная» ткань. Дабы обеспечить достаточную прочность, материал продублирован.

Сделать это рекомендуем следующим образом. По окончании того как оба куска ткани покрыты двумя слоями резинового клея и просушены, на один из них накладывается узкая полихлорвиниловая пленка на 50—100 мм шире, чем полоса ткани. После этого ткань пленкой наружу наматывается на легкую трубу O 50—100 мм. Оказавшийся рулон укладывается на край второго заблаговременно подготовленного куска материала и с совмещением краев разматывается приблизительно на 500 мм.

Затем рулон сворачивается снова — так, дабы он катился по ткани без набегов и складок. Сейчас, подвернув пленку вовнутрь, нужно с опаской отделять ее, в один момент раскатывая и разглаживая второй кусок ткани. В случае если края полотен начнут расходиться, их неспешно совмещают. По окончании завершения данной операции материал с упрочнением прокатывают бутылкой по всей поверхности.

Поплавок имеет раскрой с одним продольным швом (рис.

3). Склеивать его начинают с середины. Для обеспечения герметичности место соединения изнутри и снаружи проклеивается полосой ткани шириной 30 мм; сам же шов должен иметь ширину 25 мм.

Рис. 3. Раскрой поплавка.

Надувают поплавок через носовой штуцер громадного диаметра — отрезок резинового шланга с внутренним O 24 мм, хорошо засунутый в тонкостенную дюралюминиевую трубку (рис. 4а).

Резиновый шланг закупоривается выточенной из текстолита пробкой, заполненной пенопластом. Вспомогательный штуцер (рис. 4б) в средней части поплавка помогает для подкачки на плаву.

Рис. 4. Штуцеры:

А — носовой: 1 — оболочка поплавка, 2 — переходник (резиновый шланг), 3 — вставка (трубка из дюралюминия 25X1 мм), 4 — пенопластовое заполнение, 5 — пробка из текстолита; Б — вспомогательный: 1 — оболочка поплавка, 2 — шайба, 3 — гайка, 4 — корпус штуцера.

Заделка кормы поплавка (рис.

5) разрешает при необходимости скоро вскрыть его, вывернуть наизнанку и отремонтировать. Делается она так: кормовая часть поплавка складывается в четыре раза, перегибается около резинового шнура O 3—5 мм и вставляется вовнутрь разрезанной на протяжении дюралюминиевой трубы. Дабы сложенный материал легко и без повреждений входил в прорезь трубки, его огибают латунной фольгой.

Трубка зажимается посредством сквозных болтов М4.

Рис. 5. Схема заделки кормы поплавка:

1 — захват (труба из дюралюминия O 30X1,5 мм), 2 — болт М4Х35, 3 — прокладка (латунная фольга), 4 — оболочка поплавка, 5 — резиновый шнур, 6 — гайка.

Ушки под шпангоут приклеиваются к поплавкам по окончании того, как те будут надуты. (Последнюю операцию дома целесообразно выполнить посредством пылесоса.)Сами ушки образуются из сложенной в два раза и проклеенной ткани размером 80Х25 мм. В местах их приклейки оболочка улучшается прямоугольной заплатой размером 40X60 мм.

Рама катамарана является наборомдюралюминиевых труб.

На любой стрингер отправятся по две трубы размером 2200X40X2,5 мм, а на место стыковки надевается муфта — отрезок трубы 180X44X2 мм, — которая фиксируется двумя винтами М4 с потайными головками. Кормовая часть стрингера вольно входит в муфту при сборке, а его оконечности фрезеруются под охват поперечных балок.

Четыре поперечные балки изготавливаются из труб O 50X1,5 мм, а одна — подмачтовая — из трубы 70X2 мм.

С торцов они отфрезерованы так, что охватывают мало более половины диаметра балки-стрингера. На расстоянии 55 мм от финишей средних поперечных балок в одной плоскости диаметрально просверливаются сквозные отверстия O 26,5 мм, в каковые вставляются стойки шпангоутов (см. рисунок 6). Сам шпангоут представляет собой отрезок трубы, изогнутой по диаметру поплавка и скрепленной со стойкой треугольной пластиной-косынкой из дюралюминия толщиной 1 мм на пяти заклепках.

На стойку сперва надевается упорное кольцо с двумя резьбовыми отверстиями М4 для фиксации высоты крепления рамы относительно шпангоута, а после этого одновременно поперечная балка и хомут с закрепленной на нем шпилькой-растяжкой М8. Эта шпилька вставляется в сквозное диаметральное отверстие стрингера и затягивается гайкой-барашком.

На торцах шпангоута выполняются проточки — замки байонетного типа под стрингер-тросы, а в верхней части стойки — прорезь шириной 4 мм для укладки несущего леера поплавка.

Рис. 6. Типовой соединительный узел шпангоута, поперечной балки и стрингера:

1 — шпилька-растяжка, 2 — гайка-барашек, 3 — стрингер, 4 — поперечная балка, 5 — хомут, 6 — стойка шпангоута, 7 — вант-путенс, 8 — штырь, 9 — пластина, 10 — талреп, 11 — упорное кольцо, 12 — пластина-косынка, 13 — шпангоут, 14 — паз замка байонетного типа.

В оконечностях судна имеются однотипные узлы поперечной балки и крепления стрингера (рис. 7).

Принцип их устройства подобен только что рассмотренному, добавлены лишь пальцы для закрепления стрингер-тросов и огонов леерных и диагональных тросов.

Рис. 7. Типовой носовой (кормовой) соединительный узел поперечной балки и стрингера:

1 — шпилька-растяжка, 2 — поперечная балка, 3 — стрингер, 4 — палец для крепления огонов леерных тросов, 5 — трос-оттяжка штага, 6 — палец для крепления стрингер-троса, 7 — втулка O 14X2, 8 — хомут, 9 — гайка-барашек.

Дабы центральная балка не прогнулась под давлением мачты, поставлена особая распорка, поддерживающая балку посредством двух диагональных тросов-растяжек. Ее конструкция продемонстрирована на рисунке 8. Распорка складывается из десяти подробностей, основной из которых есть дюралюминиевая трубка размером 240X20X1 мм. В верхнюю ее часть запрессована втулка со штырем — на него надевается капроновая шайба, снабжающая скольжение при вращении стойки.

На нижнюю часть трубки напрессована резьбовая втулка М18. В нее вворачивается полый винт М18, вытачиваемый из дюралюминия и имеющий резьбовое отверстие М8 под крепежный болт. На распорку надевается нержавеющая втулка с прикрепленным к ней блоком из текстолита; она может вольно вращаться около распорки, но ограничена от продольного перемещения с одной стороны торцом резьбовой втулки, а с другой — упорным кольцом.

Через блок проходит синтетический трос (шверт-таль), с его помощью шверт устанавливается в вертикальное положение.

Рис. 8. Распорка:

1 — штырь, 2 — капроновая шайба, 3 — втулка, 4 — трубка, 5 — фиксатор (изоляционная лента, 3 слоя), 6 — упорное кольцо O 30X20,1X5, 7 — винт М18, 8 — втулка, 9 — текстолитовый блок O 40X30X15, 10 — щечки блока, 11 — винтовая втулка, 12 — фигурная шайба, 13— диагональный трос, 14 — шайба. 15 — болт М8.

Палубу заменяет тент из синтетической ткани размером 2100X2100 мм, натягиваемый по обе стороны от центральной поперечной балки.

Мачта катамарана складывается из трех секций длиной по 2200 мм — дюралюминиевых труб O 70X2 мм.

Секции стыкуются посредством запрессованных вовнутрь втулок, а дабы исключить их вращение относительно друг друга, в торцах сопрягаемых частей сделаны уступы, снабжающие правильную стыковку трубки соответственно секциям лик-пазов (рис. 9). Лик-паз сделан из П-образного алюминиевого швеллера размером 20X20 мм, используемого для крепления оконных стекол.

Он имеет внутренний уступ с обеих сторон, что исключает закусывание лик-троса. Разработка изготовления лик-паза понятна из рисунка 10.

Рис. 9. Стык секций мачты:

1 — секция мачты, 2 — винт М4 с потайной головкой, 3 — лик-паз, 4 — винт М3 с потайной головкой, 5 — втулка.

Рис. 10.

Схема изготовления лик-паза:

1 — алюминиевый швеллер, 2 — прокладка из текстолита, 3 — пруток-оправка, 4 — труба-оправка; А — направления деформирования.

Конструкция нижнего финиша мачты (шпора) продемонстрирована на рисунке 11. Она включает дюралюминиевую втулку, хорошо запрессованную в торец мачтовой трубы и зафиксированную четырьмя винтами М4.

Во втулку ввинчивается шаровой опорный палец O 30 мм. При установке мачты палец упирается в подпятник (степс) из капролона, укрепленный на центральной поперечной балке шестью винтами М4.

Рис. 11.

Узлы мачты:

1 — мачта, 2 — хомут вертлюга, 3 — штырь из дюралюминия, 4 — втулка (металлическая трубка O 10X1,5 мм), 5 — шарнир, 6 — гик, 7 — болт М6 с гайкой, 8 — петля для оттяжки гика, 9 — винт М4 (4 шт.), 10 — втулка, 11 — сферический шарнир, 12 — степс, 13 — винт М4 (6 шт.), 14 — подмачтовая поперечная балка, 15 — винт М4 (6 шт.).

На расстоянии 500 мм от шпоры к мачте крепится вертлюг — хомут из нержавеющей стали толщиной 1,5 мм, охватывающий мачту и удерживающийся стяжным болтом М6.

Такая конструкция разрешает устанавливать вертлюг на требуемой высоте. Штырь вертлюга делается из дюралюминия и запрессовывается в трубку из нержавеющей стали O 10X1,5 мм (см. рисунок 11).

На топе мачты диаметрально устанавливаются два маленьких блока, через них пропускается металлической трос (грота-фал).

Для повышения жесткости мачты используется краспица с тремя ромбовантами (рис.

12). Ее главный элемент — хомут O 70 мм из пружинной листовой стали толщиной 2 мм, к которому приварены две петли и шпилька М8. Помимо этого, в краспицу входят три стойки с двумя соединительными рычагами. Центральная стойка навинчивается на приваренную к хомуту шпильку; все остальные соединения рычагов и стоек — шарнирные.

На наконечниках боковых стоек имеются вырезы под тросы ромбовант. Все перечисленные подробности дюралюминиевые. В целом конструкция краспицы не имеет ярких болтовых соединений с мачтой, а закрепляется за счет перемещения центральной стойки, обжимающей хомут. Это позволяет обеспечить разный профиль прогиба мачты, нужный для верной настройки главного паруса (грота).

Рис. 12. Краспица:

1 — пластина с вырезом под ромбовант, 2 — соединительный рычаг (2 шт.), 3 — центральная стойка, 4 — хомут, 5 — петля (2 шт), 6 — шплинт O 2 мм, 7 — шпилька М8, 8 — боковая стойка (2 шт.).

Ромбованты изготовлены из оцинкованных металлических тросов O 2 мм. На их финишах делаются огоны, соединенные такелажными скобами.

При установке ромбовант такелажные скобы крепятся к мачте посредством особых крючков. Прогиб мачты регулируется трансформацией длины ромбовант, что вероятно благодаря установленным внизу винтовым талрепам.

В качестве штага и вант используется оцинкованный металлический трос O 3 мм.

Заделку троса выполнили посредством отожженной бронзовой трубки длиной 20 мм — насадили ее на трос и выгнули молотком в оправке.

Гик собран из дюралюминиевых труб длиной 2200 и 900 мм. Долгая труба имеет O 60X1 мм, а маленькая 63X1,5 мм. В месте соединения обе секции скреплены болтами.

Шверт (рис. 13) выполнен из комплекта древесных реек сечением 20X25 мм, склеенных между собой и обработанных по профилю в соответствии с рисунком. Древесный комплект шверта сверху покрыт одинарным слоем стеклоткани.

Установка посредством шарнирного устройства (рис. 14), складывающегося из хомута, штыря с цапфой и конкретно шарнира. Хомут выгнут из полосы листовой нержавеющей стали толщиной 2 мм. Шарнир образуют два сваренных перпендикулярно отрезка трубки из нержавеющей стали. Из того же металла — штырь устройства, место его входа в тело шверта укрепляется оковкой из дюралюминия.

Хомут охватывает швертовую балку, а вертикальное положение обеспечивается двумя парами тросов, соединенных с поперечными балками через талрепы. Посредством последних задние растяжки выбираются втугую, а передние устанавливаются довольно вольно, дабы при перемещении набегающий поток выбирал слабину одного из тросов и тем самым создавал угол атаки, компенсирующий дрейф катамарана.

Рис. 13.

Шверт.

Рис. 14. Шарнирное устройство шверта:

1 — хомут, 2 — морской болт, 3 — поперечная втулка шарнира, 4 — сварные швы, 5 — продольная втулка шарнира, 6 — штырь.

Рулевое устройство (рис. 15) складывается из рулевой коробки, румпеля и пера. Перо руля выпиливается из фанеры толщиной 20 мм и имеет профиль, подобный профилю шверта (NACA 0006).

Снаружи оно оклеивается одним слоем стеклоткани на базе эпоксидного клея. Румпель — из дюралюминиевой трубы O 22 мм, удлинитель румпеля — тонкостенная труба из для того чтобы же материала O 20 и длиной 1000 мм.

Рис. 15.

Рулевое устройство:

1 — перо руля, 2 — накладка, 3 — вилка, 4 — поперечная балка рамы, 5 — румпель, 6 — удлинитель, 7 — коробка, 8 — сорлинь.

Рис. 16. Раскрой парусов катамарана:

А — стаксель, Б — грот.

Раскрой парусов катамарана продемонстрирован на рисунке 16. О технологии их изготовления, и о проводке стоячего и бегучего такелажа возможно прочесть в книгах Д. А. Курбатова «15 проектов судов для любительской постройки» (Л: «Судостроение», 1985) и В. М. Борисова «Парус на лодке» (Л: «Судостроение», 1985).

Разобранный катамаран укладывается в три упаковки.

В одну из них — мешок длиной 2300 мм — помещаются все трубы, мачты и рамы. Ко мне же убирают латы паруса, перо и шверт руля. Вторая упаковка предназначается для поплавков и шпангоутов, третья — для парусов.

Сборка катамарана начинается с монтажа рамы, по окончании чего натягивается тент, раскладываются поплавки, и в их ушки продеваются стрингер-тросы.

После этого раму переворачивают шпангоутами кверху, а поплавки укладывают на протяжении стрингеров на шпангоуты. Стрингер-тросы прикрепляются к оконечностям продольных балок, в средней части заводятся в байонетные пазы, и только затем надуваются поплавки. Устанавливаются подмачтовая распорка, шверт, совокупность рулевого управления и, наконец, мачта. Для исполнения последней операции катамаран заваливают на один поплавок, и шарообразная опора мачты вставляется в степс подмачтовой балки.

Завершает сборку судна установка парусов и монтаж такелажа. В целом разборка катамарана занимает один час, а сборка — полтора.

В.

УСПЕНСКИЙ, М. УСПЕНСКИЙ, Н. КУЗНЕЦОВ

Рандомные статьи:

катамаран парусный AlexCat

Похожие статьи, которые вам понравятся:

-

Любителям водного туризма, живущим на большом растоянии от больших водоёмов: рек, морей и озёр, дабы отправиться в плавание, необходимо доставить к…

-

Для водных походов надувной катамаран имеет последовательность преимуществ перед байдаркой. Это высокая надежность, громадная остойчивость при…

-

Стоит броскому весеннему солнцу согнать снег с ледяного панциря, заковавшего реки, озера и водохранилища, как на естественных ледовых автострадах тут же…

-

Семейство «стрижей» — для семейного отдыха

Разговор сейчас отправится о паруснике нового типа — легком, дешёвом и универсальном судне-тримаране, база которого — разборная туристская байдарки с…